CO2 激光-MIG同轴复合焊方法及铝合金焊接的研究

张旭东 陈武柱 双元卿 王康健

(清华大学机械工程系 北京 100084)

提要: 激光2电弧复合焊接因其焊接效率高、间隙适应性好、焊缝成分和性能可控等优点正在成为工业生产中最重要的激光焊方法。与目前常用的旁轴激光2 电弧复合焊相比,激光2 电弧同轴复合可以在工件表面提供对称热源,焊接质量不受焊接方向影响而适于三维焊接。本论文介绍了作者研制的CO2 激光与脉冲MIG同轴复合焊系统,以及用该系统进行的铝合金复合焊接实验。对焊接过程中的基本物理现象进行了观察和分析,测定了焊缝的熔深、熔宽和焊缝断面。结果显示,同轴复合焊可以提高电弧稳定性、提高熔化效率和改善焊缝成形。

关键词 CO2 激光, MIG, 同轴复合焊, 铝合金

近年来,激光-电弧复合焊接因其间隙敏感性低、焊接适应性好,同时熔深大焊速快等特点成为激光激光加工领域和焊接领域的研究热点之一。具体来说,激光2 电弧复合焊接有以下特点:

(1) 可降低工件装配要求,间隙适应性好。

(2) 复合焊接利用电弧的复合作用,在保证大熔深的同时适当增加熔池宽度,降低凝固速度,有利于减小气孔倾向。

(3) 可以实现在较低激光功率下获得更大的熔深和焊接速度,有利于降低成本。

(4) 电弧对等离子体有稀释作用,可减小对激光的屏蔽效应,同时激光对电弧有引导和聚焦作用,使焊接过程稳定性提高[1 ,2 ] 。

(5) 利用电弧焊的填丝可改善焊缝成分和性能,对焊接特种材料或异种材料有重要意义。

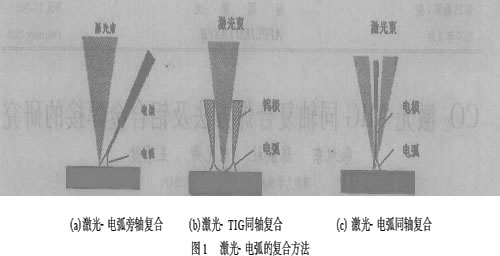

这些优点使得激光2 电弧复合焊极可能成为解决铝合金激光焊的最佳方法。激光2 电弧复合焊包括CO2 激光与TIG ( 或GTAW) 、MIG ( 或GMAW) 和等离子弧的复合,其中激光2 MIG 复合的应用前景更为广阔。激光与电弧的复合方法有两种,一种是目前研究较多,相对容易实现的激光2 电弧旁轴复合[ 12 5 ] ,如图1 (a) 所示。这种方法的优点是研制简单,但存在(1) 热源为非对称性,难以用于曲线或三维焊接,和(2) 电弧与激光聚焦光斑的相互位置对焊接过程稳定性影响大的缺点。另外一种就是激光2 电弧的同轴复合[ 6 ,7 ] ,如图1 (b) 和(c) 所示。其中图1 (b) 方法是在钨极中心加工一小孔,让激光束从钨极中心通过。这种方法的缺点是需要在钨极加工中心孔,大大增加了钨极的损耗,降低了电弧热效率,而且无法用于激光与MIG的复合焊接。

本文研制出一种新的CO2 激光-MIG 同轴复合焊接技术,其复合原理如图1 (c) 所示。

通过改变激光光束的功率密度分布,使电极处于功率密度为零的光束中心,这样就可以在不影响光束能量传播的条件下实现激光与电弧的同轴复合。这种复合方

法适于CO2 和YA G激光与TIG、MIG的任何一种组合,具有普遍性。本文利用激光2 MIG 同轴复合焊炬对铝合金材料进行了初步的实验研究。

激光-MIG同轴复合方法

图2 所示是实现CO2 激光2 MIG 同轴复合的一种方法。首先由一个分光镜将入射激光分为两束对称分布的光束。而MIG 焊电极由双光束中间送入。由于双光束是非封闭的,电极的引入可以完全避开光束传输路径。然后采用聚焦系统将双光束从电极两侧对称地聚焦在焊丝送进方向前端的同一位置,这样就可以在焊丝不影响光束传输的情况下实现激光与电弧的同轴。需要说明的是,虽然分光后每束光束本身与电弧具有一定夹角(该夹角在允许焊枪送进的前提下尽可能小) ,但由于双光束的对称轴与电弧轴线重合,经聚焦后的光束分布在工件表面附近的激光的能量分布已经与单束光一致(图2b) ,且与电弧同轴。而一般旁轴复合焊的电弧是倾斜作用在工件表面,为工件提供的是非对称热源,而本文提出的同轴复合焊在工件表面提供一个圆形分布同轴对称复合热源。

激光-MIG复合焊接铝合金的初步研究

1. 实验方法

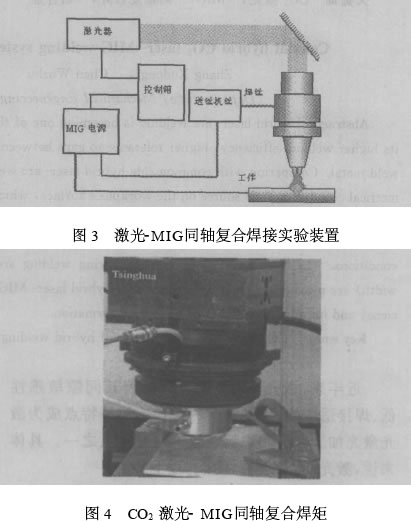

图3 所示是CO2 激光2 脉冲MIG 同轴复合焊实验系统示意图。激光器为3kW 快轴流CO2 激光器,其窗口输出激光模式为TEM0 0 + TEM0 1 ,光束发散角为0. 25mrad。激光束经光路系统传输到复合焊矩,并最终聚焦在工件表面。焊接系统采用自适应脉冲MIG焊机,焊接时工件接负。图中的复合焊矩是由一组光学变换器件和一个焊接电极导入机构组成,其中光学变换头可以实现将激光束分为双光束,然后再经两个聚焦镜将双光束聚焦在同一位置,而焊丝(电极) 则从双光束中间送入,并处于光束中心,最终可以在工件表面会聚成一个激光光斑与电弧复合的同轴热源。图4 所示是本文研制成功的CO2-MIG同轴复合焊矩照片。

在本文的焊接实验中,主要研究激光的引入对铝合金焊接质量的影响,同时为防止出现类似铝合金激光深熔焊时极易产生的小孔型气孔,在实验中将激光双光束的会聚点设置在离焦位置,即不形成小孔效应(当然,从将来复合焊的实际应用出发,应当形成小孔效应以获得最大熔深) 。另外,在实验中进行了激光在电弧前方和电弧在激光前方的复合焊接实验。脉冲MIG 焊的规范是:焊接电压25V ,焊接电流150A , 送丝速度5. 5m/ min , 焊丝直径1.2mm。激光功率1000W , 1400W 和1800W ,焊接速度0. 3m/ min 。焊后对焊缝成形进行观察和测量。

实验中使用的材料是纯铝板,厚度为5mm。焊前用化学方法清洗,焊后对焊缝断面进行测量。

2. 实验结果和分析

在单纯激光焊接条件下,由于铝的反射率很高,很难形成焊缝。图5 所示是在脉冲MIG 焊接规范固定(焊接电流150A ,焊接电压25V ,送丝速度为5. 5m/ min) 而改变激光功率的条件下获得的焊缝成形照片。可以看出,在相同的MIG 焊接规范下,随者复合激光功率的增加,焊缝成形质量明显提高。在单独MIG焊时,熔深较浅,焊缝铺展效果最差(图5a) 。激光功率1000W 时,虽然熔深没有明显变化但焊缝铺展效果已大大好转(图5b) 。当激光功率增加到1400W 时,已经形成良好的焊缝表面形状,且熔深增加(图5c) 。继续增加激光功率至1800W ,熔深明显增加(图5d) 。

|