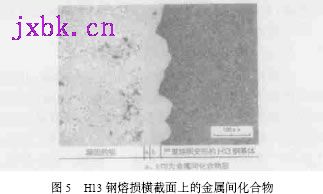

由图5 可见,H13 钢熔损横截面与图2 的焊合层横截面十分相似。由于产生的时间不同,因此在生成的金属间化合物上也各有特点。其中,图5 显示了十分严重的基体熔损变形,这表明基体材料已经溶入压铸铝合金,其外层紧密层金属间化合物较厚,含有大量基体合金的Fe-Al 相金属间化合物。而图2 的焊合发生较早,基体尚未受到严重侵蚀,因此表面较为完整,但图2 中的复合层却表明在焊合发生的同时,基体元素已经开始向外扩散, 并生成了复杂的金属间相。据此可以判断焊合是发生熔损的早期征兆,对模具表面焊合的预防、及时清除焊合生成金属间化合物并做表面修补,可以防止进一步的模具严重熔损。

3 铝合金压铸模预防焊合、熔损的措施

作为铝合金压铸模,其整个系统一般价格昂贵,型腔都比较复杂。因此分析模具失效的原因,采取相应的方法预防失效,以延长模具使用寿命,是模具工业一个相当重要的课题。

3.1 蒸汽氧化处理

蒸汽处理常应用于工具的表面处理以及常规兵器的表面处理,基本上都是起防锈作用。当其作为一种有效的表面处理工艺被运用于热作模具钢时,我们发现它能在一定程度上提高模具的抗冷热疲劳性能和抗熔融铝合金热熔损性能[8 ] 。因为通过蒸汽氧化处理的钢铁材料在其表面可以生成一层具有保护作用的Fe3/O4薄膜,Fe3O4是铁的氧化物中致密度较高、结构较稳定的氧化物。蓝色的Fe3O4具有耐高温、抗氧化、致密、耐磨损、耐蚀、与基体结合强度好等优点。由于Fe3O4氧化膜的微观结构是粗糙且凹凸不平的,因此它还能存储一些冷却剂,在铸件压铸成形以后方便脱模,起到了润滑的作用,使模具表面不易产生氧化腐蚀沟槽,从而减少诱发热疲劳裂纹的因素。而且,紧实致密的氧化膜包围在模具上起到了隔离炽热熔融金属或高温液体的热冲刷作用,保护了模具材料基体的完整性,从而提高了模具的使用寿命。 在实际应用中,多数的模具生产商也建议[page_break]用户在使用热作模具之前进行轻微氧化,通常是在空气中加热到500 ℃,保持1~2h ,在模具表面产生1~10μm 的氧化层。而一般在压铸模试模时,有时也会在模具表面形成致密的黑色氧化物层,此氧化物层主要由富含C、Si 、S 的Fe[html]3O[html]<sub>4</sub></html>构成。同样能够起到保护模具表面并延长使用寿命的积极作用 。

3.2 离子渗氮

在模具表面进行离子渗氮可以生成连续的氮化物层(白亮层) ,这对提高模具的抗焊合、抗热熔损、抗侵蚀能力都是非常有益的,同时也会使得模具表面的耐磨性能有所提高[7 ] 。离子渗氮除具有普通渗氮的优点之外,还有渗氮速度快(是气体渗氮的2~3 倍) 、氮化组织容易调整控制、处理温度低、热变形小、处理后表面状态好、节能及无公害等优点。

氮化层比氧化层更厚更致密,更耐铝合金冲蚀,对保护模具表面可以起到积极作用。但是,考虑到模具的热疲劳性能,氮化层由于较硬,容易形成热疲劳裂纹。而一旦形成微裂纹后的氮化层在抗熔融铝合金焊合与熔损上的效果则会变差。因此如果解决好模具氮化层上的热疲劳问题,渗氮将会是一个十分优秀的压铸模表面处理工艺。

3.3 PVD、CVD 表面镀覆

物理气相沉积技术(PVD) ,由于处理温度低,畸变小,无公害,容易获得超硬层,涂层均匀等特点,已经广泛应用于精密模具表面强化处理,显示出良好的应用效果。PVD 处理是将具有特殊性能的稳定化合物TiN、Ti (C ,N) 、SiN、(Ti ,Si) N 等沉积在金属表面,形成一层超硬覆盖膜,经PVD 处理获得的TiN 层的塑料模,其使用寿命提高3~9 倍,金属压力加工工具寿命提高3~5 倍。

化学气相沉积技术(CVD) ,沉积物由引入高温沉积区的气体离解所产生。CVD 处理的模具形状不受任何限制。CVD 可以在含碳量大于018 %的工具钢、渗碳钢、高速钢、轴承钢、铸铁以及硬质合金等表面上进行。气相沉积TiC、TiN 能应用于挤压模、落料模和弯曲模,也适用于粉末成型模和塑料模等。在金属模具上涂覆TiC、TiN 覆层的工艺, 其覆层硬度高达3000HV ,且耐磨性好、抗摩擦性能提高、冲模的使用寿命可提高1~4 倍。

3.4 渗硼处理

渗硼处理在模具表面形成的硼化物,具有高硬度、高耐磨、好的抗氧化性和耐腐蚀性。D.N.Tsipas 等的研究发现:在低碳钢和高合金钢上进行粉末渗硼,渗硼层能明显提高耐630 ℃铝液和500 ℃锌液的侵蚀。

笔者在进行铝合金压铸模具钢的抗熔损及焊合的研究中使用了渗硼方法,试验发现渗硼层的高硬度和良好的热稳定性,能改变热疲劳裂纹的萌生及扩展的方式,从而改变热疲劳裂纹的形貌。因此在不损失铝合金压铸模热疲劳性能的基础上,对其进行渗硼处理,可显著提高其抗熔损、焊合性能。但由于普通的高温(900 ℃左右) 渗硼后还需进行高温淬火+ 回火处理,对大型铝合金压铸模不太实际,如果能够在渗硼的工艺上寻求突破,降低到中温甚至低温(如550 ℃以下)渗硼,那么对于铝合金压铸模而言,无疑又多了一种经济可靠并且性能优良的表面处理工艺。

3.5 喷涂润滑剂

在铝合金压铸模工作的压铸循环中,在进行压铸前和一个压铸循环结束后开始准备下次压铸时,都要在模具型腔表面喷涂润滑剂,这样做的目的主要是: ①润滑剂可在模具表面形成一个薄层作为铸件合金和模具之间的阻隔; ②降低模具温度; ③作为铸件弹出时的脱膜剂。

研究发现在压铸模具表面喷涂水基润滑剂约4s后可以吸收模具中总热量的30 %左右。而且,试验还表明,在热的模具表面喷涂润滑剂时会产生(热力学中的) 莱顿弗罗斯特现象,即液体不会润湿炽热的表面而仅仅在其上形成一个蒸汽层[2 ] 。这个蒸汽层能在压铸中隔绝炽热熔融合金与模具表面的直接接触,从而起到保护模具基体不受焊合、熔损的作用。 |