摘要:铝合金压铸模承受炽热压铸合金与模具润滑剂的激冷激热反复作用,极易在表面发生失效。本文探讨了在铝合金压铸模中常见的焊合及熔损现象,比较了生成的金属间化合物的不同之处,提出了使用蒸汽氧化、离子渗氮、PVD/ CVD 表面镀覆和渗硼等表面处理手段以及使用合适的模具润滑剂来预防模具表面的焊合和熔损。

关键词:铝合金压铸模;焊合;熔损;表面处理

模具是现代工业大规模生产的重要设备,一般通过模具压铸成形的材料有铝、镁、锌等,这其中有80 %以上是铝合金压铸件。而在铝合金压铸件中,又有约80 %用于汽车工业,所以汽车工业的技术动向将左右压铸模具的制造及产量[1 ] 。近年来,随着我国汽车工业的逐步发展,对汽车用铝镁合金压铸件的需求量逐渐增大。因此,考虑到大批量、低成本、高效率地生产合金压铸件,同时减少待模维修时间,开发和引进新型热作模具材料,并通过热处理优化模具材料的组织和性能,以及通过表面处理延长模具使用寿命已经成为广大材料研究者所关注的热点。

压铸工艺中,型腔的充型时间一般为0.1s ,甚至更少,合金通过浇口的速度约40~60m/ s ,有的甚至高达200m/ s。金属凝固时的加压强度通常在40 ~120MPa 左右。在进行铝合金压铸时,压铸模具的工作表面温度一般可上升到500~600 ℃。对于制造一个小型铝合金零件,整个压铸- 凝固循环时间约3~6s ,大型铝合金零件也不超过90s。

在每个压铸循环初期,模具型腔要承受炽热熔融合金的急热作用,工作表面会产生压缩热应力;压铸结束后要在模具内喷润滑剂,进行急冷,因而又在其表面产生拉应力。在这样的交变热应力作用下,模具表面会产生热疲劳微裂纹,随着压铸循环次数的增加,微裂纹急剧扩展,有的向心部扩展,形成龟裂纹。如果在裂纹周围同时伴随有熔融合金对模具型腔的冲刷及腐蚀,模具表面还会进一步损坏,最终造成模具的早期开裂甚至报废。

1 铝合金压铸模中的焊合现象

在所有导致铝合金压铸模失效的主要原因中,模具表面发生焊合的问题开始渐渐得到关注。“焊合”是压铸工业中的术语,它指的是模具与压铸合金之间的反应。模具表面一旦发生焊合,就会生成复杂的Fe-Al 金属间化合物相,并在下次压铸循环时在铸件表面造成缺陷。硬质的金属间相还会在模具表面堆积,因此必须中断生产并用抛光的方法除去焊合生成物,这样会导致生产时间的延长、劳动力的浪费,而且还会降低模具寿命。

通常按照焊合形式的不同,可将“焊合”分为两种。第一种焊合形式称为“冲击焊合”,即焊合发生在模具表面朝向型腔的入口或内浇道处。这些区域在充型时一般都受到熔融金属流的猛烈冲击,表面温度较高,受到的压力较大,保护层极易破坏,在压铸合金的不断冲刷下模具保护层失效并裸露出金属基体,合金便与基体材料发生反应生成复杂的金属间化合物相。金属间化合物较硬不易变形,它在压铸中的破裂脱落不仅会导致铸件质量缺陷,同时会带走基体材料,并暴露新鲜表面,如此周而复始,焊合现象逐渐加深,严重时会导致模具表面受到腐蚀及模具材料熔损。因此,必须要在发生焊合的早期进行及时清除并修补受损表面。第二种焊合形式称为“沉积焊合”,即焊合位置背向浇口或远离浇道。这些区域通常是表面处理或模具润滑剂不能达到的地方。因此它们的表面状态、温度分布、受压状况与其他地方不同。通常压铸合金在到达这些区域后温度较低,其流动性也变差,容易最先凝固,炽热的半固态合金与模具表面接触时间变长,加上此处模具本身表面状态不很理想,因此容易形成FeAl 金属间化合物,在多次压铸循环中,金属间化合物会在这些流动性较差的区域逐渐沉积,最后形成严重的焊合,影响压铸生产。

虽然在铝合金压铸模的不同区域会发生不同形式的焊合,但是发生的焊合却具有一些普遍的共同特征——即模具表面焊合区域一般均呈现银白色光泽,如图1 所示。

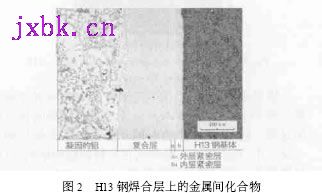

焊合层的组成,往往是复杂的Fe-Al 金属间化合物,而且由于组成该层的金属间化合物较薄,因此在分析上也有一定的困难。但是国外研究者Z.W.Chen 和D.T.Fraser 等利用X射线衍射对在熔融Al-11Si-3Cu 压铸铝合金中浸蘸H13 钢所生成的金属间化合物结构进行了分析,他们认为,焊合层由复合物层金属间化合物α

bcc-( FeSiAlCrMnCu ) 、外层紧密层的六方αH-(Fe

2SiAl

8) 金属间化合物以及内层紧密层斜方晶的η-Fe

2Al

5 金属间化合物组成。而他们拍摄下的Fe-Al界面组织与笔者所作的“在ADC12 压铸铝合金中浸蘸H13 钢”试验得到的Fe-Al 界面形貌十分相似,如图2 所示。

金属间化合物量非常少,焊合表面层又极薄加上分析手段上的限制,在目前阶段,国内外研究者都只能对其进行大致的定性分析。而对于焊合层的生成与发展规律,金属间化合物的定量分析将会是今后研究者工作的重点。

2 铝合金压铸模的熔损效应

在受到炽热的合金熔体、半固态合金冲刷,并保持加压状态下工作的铝合金压铸模在使用一段时间后,表面的保护层一般会形成网状微裂纹、龟裂甚至表面层脱落。如果不对模具表面进行修复和保养,则会发生更加严重的所谓“熔损”效应。“熔损”指的是模具在工作一段时间后,工作面受到严重侵蚀,使模具质量变轻的过程。熔损是压铸合金对压铸模具的一系列腐蚀、冲蚀、侵蚀及焊合的综合机械作用结果。模具熔损的实物照片可见图3 与图4。

模具基体材料Fe在压铸铝合金中的溶解过程又是一种Fe-Al 物理化学反应并生成复杂金属间化合物的过程。同时,基体中的各种合金元素也会参与到这一反应中,而所生成的金属间化合物的物相结构、反应机制等至今没有得到明确解释,只能对其进行大致的定性分析。不过由于熔损反应与在模具表面早期发生的焊合有着许多共性,因此在发生熔损的区域,往往也能找到与焊合生成金属间化合物相类似的物质,笔者在对H13 钢浸蘸入ADC12 压铸铝合金的试验中,部分试样发生了严重的熔损,其横截面形貌如图5 所示。