|

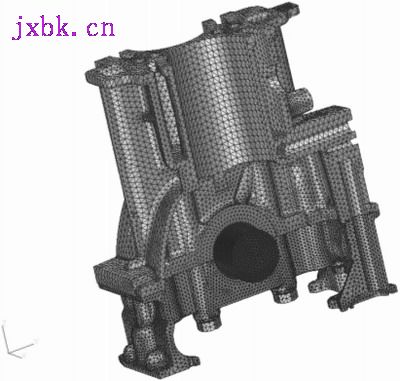

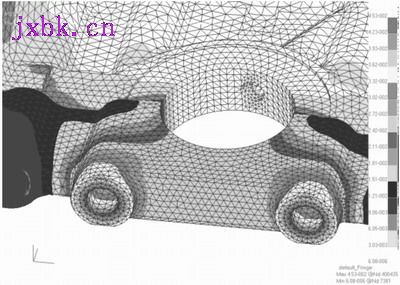

一、序言 为了保证发动机主轴承座设计的可靠性,需要对主轴承座进行强度分析。主轴承座的计算模型由两缸中间截面之间的部分组成,具体的零件有缸体、框架、主轴承座螺栓、框架螺栓、轴瓦和曲轴轴颈,如图1所示。

图1 整体坐标系 二、有限元模型的建立 1.整体坐标系的定义 整体坐标系,即采用右手法则的直角坐标系,如上文中图1所示。坐标系的中心在曲轴的中心,X轴的方向与曲轴同向,Y轴在发动机的侧向,Z轴与气缸同向。 2.主轴承座有限元模型 主轴承座有限元模型的建立采用前处理软件HyperMesh和Patran完成,再用ABAQUS软件进行求解。所用单元均为二阶的10节点四面体单元,如表1所示。

表 1 各零件单元数和节点数

表1为汽车发动机主轴承座所需的零件、单元数(二阶四面体)和节点数。

3.材料数据 各零件的材料数据,如表2所示。

表2 各零件的材料数据

三、边界条件和载荷

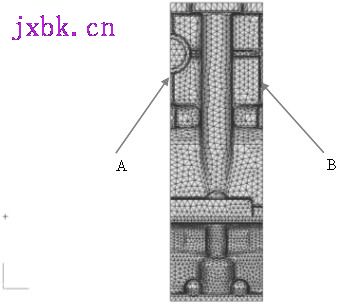

本文对发动机的3个载荷工况进行了计算和分析,即螺栓装配载荷工况、轴瓦装配载荷工况和动轴瓦载荷工况。 1.通用边界条件的处理 如图2所示,在两对称面A、B上施加对称边界条件,即所有节点X=0。  图2 对称边界条件 2.螺栓装配载荷工况 零件:框架、缸体、主轴承座螺栓和框架螺栓。

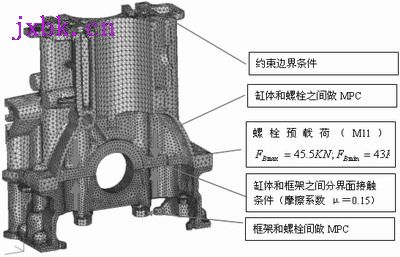

具体的边界条件,如图3所示。

图3 螺栓装配载荷工况边界条件的处理 3.轴瓦装配载荷工况 零件:框架、缸体、主轴承座螺栓、框架螺栓和轴瓦。

具体的边界条件,如图4所示。

图4 轴瓦装配载荷工况边界条件的处理 4.动轴瓦载荷工况 零件:框架、缸体、主轴承座螺栓、框架螺栓、轴瓦和曲轴。

具体边界条件,如图5所示。

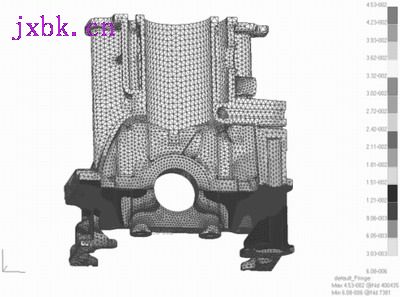

图5 动轴瓦载荷工况边界条件处理 四、结果分析 在前处理软件中将边界条件及材料特性等定义好之后,产生INPUT文件,再用ABAQUS软件求解,将求解结果再调入前处理软件中进行结果后处理,其中的接触求解为非线性稳态求解。 1.变形结果 主轴承座的整体变形,变形值都比较小,都是可接受的,如图6~图13所示。

图6 螺栓预紧力最大时的整体变形量

图7 螺栓预紧力最大时变形最大的位置 螺栓预紧力分别为45.5kN及43kN的工况下,变形最大值都出现在螺栓头和框架接触处,最大值分别为0.0453mm及0.0429mm,变形值较小,是可接受的。

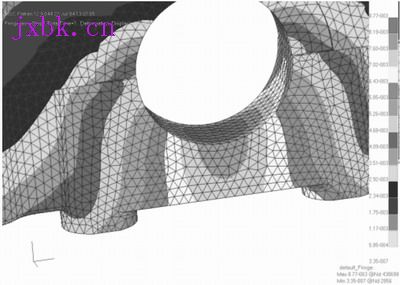

图8 整体变形量(轴瓦过盈量为66μm)

图9 变形最大的位置(轴瓦过盈量为66μm) 轴瓦过盈量为66μm时,变形最大值出现在下轴瓦和框架接触处,最大值为0.00877mm,变形值非常小。

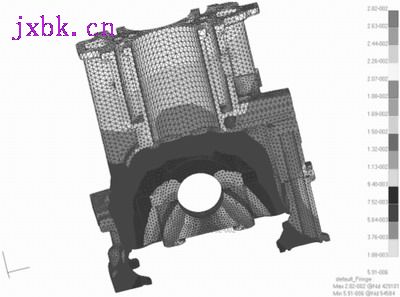

图10 爆压为70bar时的整体变形量

图11 变形最大的位置 变形最大值出现在框架中部,最大值为0.0282mm,变形值较小。

|