|

摘要:Pro E软件具有强大的三维造型功能,特别适合于复杂曲面。本文主要使用了Pro E零件模块中的旋转、混成、阵列、切割、倒圆等实体特征和Merge等曲面特征,构造出桶底的三维数据模型。在此基础上,完成了桶底的注塑模设计。 关键词:Pro E;注塑模;特征;模具结构 0 引言 Pro E可谓是一个全方位的3D产品开发软件,集成了零件设计、产品装配、模具开发、数控加工、钣金件设计、铸造件设计、造型设计、逆向工程、自动测量、机构仿真、应力分析,产品数据库管理等功能于一体。其首创的参数式设计给传统的模具设计带来了许多新观念,强调实体模型架构优于传统的面模型架构和线模型架构。Pro E还具有良好的数据接口,它可以将图纸输出为多种格式,可以方便地和AutoCAD,SolidsWork等进行数据交换[1]。 洗衣机桶底是洗衣机的主要部件,是由复杂曲面组成,桶底的设计好坏将直接影响洗衣机的质量。以Pro E为软件平台建立桶底的三维数据模型,以此为基础进行注塑模设计,然后在数控机床上完成桶底模具的加工。 1 三维建模 桶底材料为PP塑料,注塑加工成型。桶底形状基本为旋转体,由凸台、加强筋、圆孔等特征组成,采用旋转、混成、阵列、切割、倒圆等实体特征和Merge等曲面特征,完成了桶底的三维建模。具体步骤如下: (1)建立基准面和基准坐标系;(

(2)建立旋转曲面特征;

(3)建立拉伸曲面特征;

(4)建立曲面Merge特征;

(5)利用曲面生成薄壁实体特征;

(6)建立Copy曲面特征;

(7)建立凸台特征,包括混成挤压特征、圆孔特征、方孔特征、group特征、用Copy特征创建其余五个凸台,然后将凸台伸出桶底的部分切除;

(8)建立桶底的圆孔特征,包括圆柱体的拉伸特征、柱体上的圆孔特征、group特征、Copy特征创建其余七个圆孔;

(9)建立桶底外侧的旋转特征;

(10)建立底部的肋板薄壁拉伸特征;

(11)倒圆角;

(12)建立侧壁的加强肋特征。完成的桶底三维实体如图1所示。

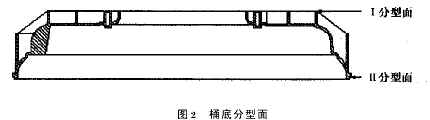

2 桶底注塑模设计 2 1 塑件的工艺要求 为了保证在生产过程中制造出理想的塑料制品,应了解零件的用途、使用状况、外观要求等。除了合理的选用塑料材料外,还必须考虑塑件的成形工艺性。塑件的工艺分析与模具设计有直接的关系,只有塑件的设计能适应成型工艺要求,才能设计出合理的模具结构。这样即既够保证塑件顺利成型,防止塑件产生缺陷,又能达到提高生产率和降低成本的目的[2]。 本零件为洗衣机桶底,零件要求无缩瘪毛刺变形等缺陷,内表面为镜面。零件的注塑模浇口不能设在桶底的内壁。 塑件的工艺性应重点考虑如下几个问题: (1)脱模斜度 为了便于从模具型腔中取出或从塑件中抽出型芯进行设计时必须考虑塑件内外壁应具有足够的脱模斜度。设计中取脱模斜度为1′。 (2)孔 在设计模具时应考虑零件上的孔是否能够一次性注塑成型,如果不能一次成型应考虑在完成注塑加工后再采用其他加工方法将孔加工到要求尺寸。本零件可以一次直接成型。 (3)零件壁厚 合理的确定零件的壁厚是很重要的,零件的壁厚应尽量均匀,避免太薄,否则会因收缩不均匀而使塑件变形产生气泡。 本零件的壁厚为2 5mm,符合热塑性塑料制品的最小壁厚。 (4)其它在零件设计过程中应注意的工艺要求如:加强筋、支撑面、圆角等在模具设计过程中可以按照图纸进行设计。 2 2 注射模具设计 (1)确定成型腔数 考虑到零件尺寸比较大,在注射方向的投影面积也比较大,本零件采用一模一腔的成型方法。 (2)注射机的选择 在模具设计过程中,为了获得良好的塑件应选择合理的注射机。选择本模具注射机型号为SZY2000型。 (3)选择分型面 分型面的位置直接影响模具的使用、制造及塑件质量,必须慎重选择。 本模具选择如图2所示分型面。

开模时先从Ⅰ分型面分型,塑件留在动模上以便于使用脱模机构脱模,然后再从Ⅱ分型面分型,凸台上的通孔由动模上的型芯成型,圆柱上的螺钉孔由定模上的型芯成型。 (4)收缩率和成型尺寸计算 影响收缩率的因素主要有塑料的品种,塑件形状及壁厚。对于收缩范围较小的塑料品种,确定收缩值时一般取其平均值,可以不考虑塑件形状及壁厚;对于收缩率较大的塑料品种,确定收缩率时应根据塑件形状,尤其是壁厚来选择收缩值,塑件的各个部位的收缩值也各不同。 |