|

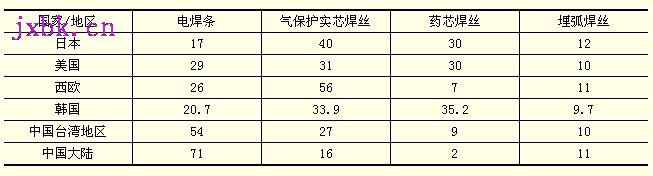

三. 行业焊接技术发展趋势 进入21世纪,随着国家冶金、矿山、起重、锻压、焦炉、塔架等开发投资力度的增加,给我国重型机械金属行业带来了新的发展机遇。尤其是我国加入WTO以后,重型机械行业面临着更激烈的竞争。我们必须清醒地认识到,焊接技术仍然严重制约着重型机械行业的产量、质量、成本和生产周期。结合我国国情,重型机械金属结构行业的发展方向应是努力提高焊接设备和工艺技术水平,平衡发展焊接相关技术,结合新产品开发及新项目立项,研究应用焊接新工艺、新设备、新材料和新技术,进一步提高焊接生产效率和质量,降低成本,缩小与工业发达国家的差距,推动我国焊接技术的不断发展。 1. 焊接工艺方法 1.1 手工焊与埋弧自动焊 为提高行业焊接效率,应用高效焊接工艺方法已成为行业的共识。首先,随着气保焊焊丝品种的增多,应逐步降低手工焊工艺方法比例。行业单丝埋弧焊技术已基本成熟,一般双丝埋弧焊比单丝埋弧焊提高效率30%,双丝窄间隙焊比单丝焊提高效率60%,焊丝熔敷金属量最高可达12kg/h。因此今后应重点推广应用多丝埋弧焊和窄间隙埋弧焊工艺方法,研制开发应用手工埋弧焊技术。在应用埋弧堆焊的基础上,进一步开发应用带极堆焊,提高生产效率。 1.2 气体保护焊 随着气体保护焊技术和焊丝品种的发展,进一步提高气体保护焊方法的应用比例,使气体保护焊方法应用比例达到70~80%。随着气保焊药芯焊丝技术的发展,重点推广应用行业薄弱环节——药芯焊丝气体保护焊技术,尤其是在行业产品主要受力件(如电铲起重臂、斗杆等部件)、传动件(大型调质钢焊接齿轮等零件)、堆焊(如大型柱塞零件堆焊等)、野外施工等领域,药芯焊丝气体保护焊技术有着不可替代的作用。争取在近几年,使行业药芯焊丝气体保护焊有一个较快的发展,推动我国药芯焊丝气体保护焊技术的发展,缩小与国外的差距。 2. 焊接设备 随着产品结构的不断调整和焊接技术的飞速发展,行业焊接设备应向以下方面发展。 2.1 随着气体保护焊技术的不断发展,手工电弧焊设备所占比例将逐步下降。行业应大力推广应用高组合化、多功能逆变焊机;推广高速气体保护焊接技术的应用。 2.2 埋弧自动焊设备向着体积小、重量轻、多丝、多功能方向发展。 2.3 在继续使用晶闸管气体保护焊机的基础上努力推广应用小型化、数字化逆变气体保护焊机(如北京时代科技股份有限公司、山东山大奥太电气有限公司等),以提高控制系统干扰性、控制飞溅,从而提高焊机的焊接精度、可靠性和稳定性,实现焊接参数的优化和最佳匹配,保证焊接质量。 2.4 重点研制开发国产药芯焊丝、铝及铝合金焊丝专用设备(如美国米勒公司CY-650双电机驱动、单板机控制送丝系统焊机,瑞典ESAB公司A10-500双驱动单板机控制、铝焊丝焊接设备),促进行业药芯焊丝的应用与发展。 2.5 应加快厚壁筒体双丝窄间隙埋弧焊、起重机主梁龙门式双头自动焊、大型轧辊挤压辊埋弧自动堆焊等成套专业焊接设备技术的推广应用,不断提高行业的焊接机械化、自动化水平。 2.6 面对能源工程的发展,在矿山机械领域应加大液压支柱等产品弧焊机器人工作站的开发与应用。 3. 焊接工装 在焊接工装方面,普及推广应用焊接变位机、操作架和翻转台等工装,针对行业产品结构特点,研制组合式工装,根据产品不同形状进行组合,使零部件的焊缝处于最佳焊接位置,以降低工人劳动强度,提高生产效率,保证焊接质量。 4.切割技术 数控切割机具有功能全、自动化程度高、可配置多个割炬同时工作、有效切割时间长、生产效率高、采用全自动编程套料程序、材料利用率高、加工精度高、切割质量好等特点,今后在行业中要继续推广应用。尤其要着重推广普及氧-丙烷切割技术。目前,国外生产的大型数控切割机质量好、精度高、功能全,但价格偏高。国内生产的数控切割机在切割精度、割炬质量、长时间连续工作稳定性及快速切割功能等方面仍需不断改进提高,以满足焊接生产要求,缩小与国外的差距。另外,随着市场对产品质量要求的不断提高,切割技术应向数控精细化切割方面发展。 5.焊接材料 5.1 焊接结构比例及品种 目前,我国焊接材料产量约占世界焊材总产量的40%左右。虽然我们已经成为世界第一焊接材料生产大国,但从焊接材料结构、质量、品种等方面与欧、美、日甚至韩国等工业发达国家和地区比较还有一定差距(见表1)。由表可见,我国大型重型机械金属结构行业,焊接材料结构比例除药芯焊丝外,基本趋于合理,但气体保护焊实芯和药芯焊丝品种单一(见表2和表3),还不能满足行业焊接生产需求,有部分焊丝仍需要进口,严重地制约着焊接生产的发展,这应引起我们的足够重视。 表1 发达国家和地区以及焊材结构比例 (%)

表2 气体保护焊实芯焊丝品种对比 (个) |