介绍在电力电子设备行业为了实现电气连接牢固耐久,抗老化和耐腐蚀,而使用的无焊绕接技术,详细论述了绕接技术的工具选用、工艺过程、绕接点的检验、合格判据,并将绕接技术与传统的锡焊技术进行了比较,指出了绕接技术的优点及应用前景。

关键词:绕接;绕头;绕套;绕接点;接触电阻

无焊绕接技术,是用一种专用工具—绕接器,对单股实心裸导线施加一定拉力,使之按规定的圈数紧密的缠绕在带有棱边的接线柱上,使导线与接线柱形成牢固连接接点的技术,从而达到可靠的电气连接。是一种不同于螺钉连接、焊接、压接、刺破接连的连接方式。导线与接线柱绕接而成得接点有两种形式,一种为常规型,一种为防震型。绕接工艺是美国最大的电话公司—西方电气公司贝尔电话实验室20 世纪50 年代早期首次进行研究,并于1953 年获得了成功应用。威斯汀公司于1954 年将绕接工艺在自动电话机上进行了试验,在恶劣的环境条件下运行了半年,2000 个绕接点全部良好。美国国家航空、空间管理局、联邦航空协会和国防部等部门相继采用了绕接工艺。日本在1960年前后已普遍采用于电话自动交换机,后来又应用于计算机、电视机和录音机等各种电子设备。此外,英国、联邦德国、加拿大、法国、苏联、罗马尼亚、南斯拉夫等也都已采用。20 世纪70 年代初期,中东、远东、南美和非洲一些国家也开始采用绕接工艺。不少国家制定了本国绕接标准,技术先进的国家采用了自动或半自动绕接工艺。国际电工委员会于1971 年制定了IEC(352) 绕接技术标准,并于1979年颁布了该标准的修正草案。

我国20 世纪70 年代中期首先开始在通讯设备和计算机设备上进行绕接工艺的试用和研究,并开始了绕接专用的工具、测试工具、接插件和导线的批量生产,研制了半自动绕接机。其应用相继扩展到了载波机、电气仪表及其它数控设备的制造上,并于1983 年制定了我国邮电部YD304 - 83 绕接标准。

1 绕接工艺要素

1. 1 绕接工具

绕接工具的好坏,直接关系着绕接点的质量,是绕接工艺的一个关键因素。

1. 1. 1 绕枪

亦称绕接器,是绕接工艺的必备工具,起着给绕头定位和提供旋转动力的作用。绕枪的种类较多,有电动、气动和手动等多种。绕枪转向为反时针方向,转速不能超过3 000 r/ min ,以免绕接时导线产生脆断。

1. 1. 2 绕头和绕套

绕头和绕套是绕接工艺的关键,是保证绕接质量的一个重要因素。其规格的选择应根据导线规格、接线柱形状尺寸和间距及绕接点工作条件来进行选择。绕头分为常规型、防震型和自动剥皮型三种类型。

1. 1. 3 退绕器

退绕器是用来退除错绕的绕接点之用的。

1. 1. 4 拉脱力测试器

拉脱力测试器是用来检验绕接连接点性能的测试工具。测试的同时,也检验了绕枪和绕头的性能。

1. 1. 5 其它

直流电源(30 V、10 A) 、直流电流表(5 A、0. 5级) 、数字式毫伏表(HF - 3) 、显微放大镜(15 ×) 。

1. 2 绕接用导线和接线柱

在绕接连接中,绕接用导线和接线柱是保证绕接质量的重要因素。

1. 2. 1 绕接用导线

为了保证绕接接点的拉脱力质量指标,绕接用导线除了要有良好的导电性外,还要具有良好的机械性能,包括足够的弹性性能(直径为0. 5 mm 以下的导线其最小伸长率应在15 %以上) 和适当的硬度(维氏硬度为95~220) 。一般采用单股实心圆形的铜或铜合金材料。导线镀层为锡、铅锡合金或银、镀层厚度最佳为20 μm 左右。导线绝缘层要求绝缘性能好,附着力低,容易剥落和非脆性。剥除绝缘层时应注意不得损害导线的性能,切忌导线的径向刻伤。

1. 2. 2 接线柱

接线柱的结构外形、材料和镀层的选择对保证绕接技术的可靠性起很重要的作用。接线柱应有较好的弹性和足够的抗扭刚度,使之能经受绕接应力和导线的机械负荷。接线柱的硬度要求为维氏硬度95~220 。对角线小于1. 3 mm 的接线柱应能经受5次重绕,对角线大于1. 3 mm 的接线柱应能经受10次重绕。接线柱常用材料有磷青铜、铜锌合金、铜铍合金等。镀层要求同绕接用导线。接线柱的截面必须采用至少有两个锐利棱角的几何形状,这样才能保证绕接时产生气密性接触区和防止导线脱绕。常用截面为正方形和矩形,并以矩形为最佳。矩形的宽与厚之比不宜大于2 。

2 绕接工艺过程

2. 1 导线剥皮

按绕接圈数调节专用去皮钳,控制剥皮长度的档块,调整好后固定。然后,将导线压入V 型刃口并拉直,剪掉多余线头,再用手把导线由V 型刃口中拉出,剥去导线外皮。

2. 2 插导线

把剥皮的导线的裸露部分沿绕套的漏斗端插入绕头的导线槽中如图1 所示。

2. 3 导线折弯

把导线在绕套的导线固定缺口处折弯如图2 所示。

2. 4 套接线柱

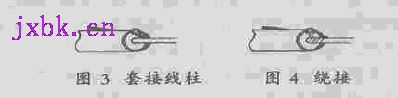

手捏住导线,另一只手握绕接器,把绕头上的接线柱孔套在被绕接的接线柱如图3 所示。

2. 5 绕接

手对绕枪施加一定的推力,扣动扳机,使导线紧密地缠绕在接线柱上如图4 所示。

2. 6 退出绕头

退出绕头,完成一个绕接点如图5 所示。

3 不合格绕接点处理

不合格接点,接线错误的接点或更改布线时,需将相关接点拆下,用退绕器退绕。退绕器中心孔应比接线柱对角线大0. 1 mm 左右,孔深比接线柱长1mm~2mm。进行退绕时,将退绕器中小孔套在接线柱上,并做反向旋转,这时退绕器顶端螺旋状尖角,开始切入接点线圈之间,把螺旋线圈从接线柱上分离开,随着退绕器的旋进,接点线圈一边被松开,一边随着退绕器螺旋槽的轨道旋绕在退绕器上如图6 所示。退绕完接点线圈后,拉出退绕器,保持接点引出线不动,旋转工具,使导线从工具上慢慢退下。完成一个接点的退绕如图7 所示。

4 绕接点的质量检测

4. 1 直观检查绕接点有效圈数(除去首尾端的半圈) 及拉脱力要求见表1 。

(1) 除首尾两圈外,相邻两圈导线间隙不大于线径一半,这些间隙总和不得大于线径如图8 、图9 所示。

(2) 在最少有效圈数中无叠绕现象如图10 所示。

(3) 接线柱经一次退绕后,仅允许重绕一次。一个接线柱上不得有超过三个绕接点。

(4) 绕接点中导线最后一圈的尾端,允许沿切线方向延伸,但不能伸出超过导线的直径如图11所示。

(5) 绕接点不允许超出接线柱如图12 所示。

(6) 绕接点引出线的走向应以接点旋转方向一致,绕好后的接点线圈不允许松开。

(7) 同一接线柱上,绕接和焊接共存时,先焊接,间隙开再绕接。

(8) 绕接完成后,接点不得有明显外形损伤或撕裂现象。

|