|

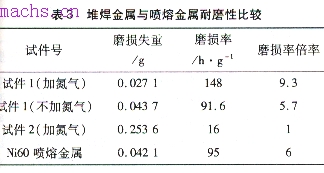

2.4 堆焊金属耐磨性分析

磨粒磨损试验在MLD-10型试验上进行,试样尺寸为50 mm×15 mm×5 mm,磨料为人工破碎的石英砂,粒度为20~40目,转数200 r/min,磨损时间为4 h,试验原理见参考文献[1],试验结果见表3。由表3可以看出,在相同的合金配方下(试件1),加氮气与不加氮气比较,虽然堆焊金属的硬度变化不大(表2),但二者的耐磨性却相差很大,磨损率前者是后者的1.6倍,是Ni60喷熔层的1.5倍,是试件2的9.3倍。这是由于试件1加N<sub>2</sub>保护之后,堆焊金属在弥散分布大量的C、B化合物的基础上又增加了硬度高、耐磨性好的氮化物硬质相,能有效地抵抗磨粒产生的犁沟磨损,加上组织细小,韧性较好,防止了大磨粒挤压下产生的压痕断裂,所以耐磨性最好。试件2由于细化晶粒的Ti含量低,晶粒粗大,加上硼硅含量较高,导致B、C化合物在晶界呈网状分布,组织的脆性大,容易产生细小裂纹,在磨粒的挤压下,使裂纹扩展或产生压痕破裂,所以耐磨性较低。  3 结 论

(1)合金粉热喷涂在堆焊区后再进行(CO2+N2)保护电弧堆焊具有操作简便、成本低、效率高、堆焊金属成分和性能易调整的特点。

(2)适当地提高粉层中石墨、铬铁、硼铁和钛铁的含量,使堆焊金属组织中弥散析出大量的高硬度的强化相,有利于提高堆焊金属的硬度和耐磨性。Ti还具有细化晶粒,改善组织韧性,提高抗裂性的作用。

(3)保护气中加入适量的氮气在堆焊金属中形成高硬度的氮化物,可大大提高其耐磨性。

(4)适当控制堆焊金属Si和B的含量,避免在晶界形成网状织物,从而避免金属变脆,耐磨性和抗裂性降低。

|