|

原作者:杨元修 出处:河北科技大学(石家庄市 050054) 【论文摘要】介绍了待堆焊区在合金粉热喷涂后进行(CO2+N2)保护电弧堆焊工艺,探讨了氮化物和合金粉层中合金含量对堆焊金属的硬度、显微组织和耐磨性的影响。

STUDY ON PROCEDURE AND PROPERTIES OFCO2+N2 ARC SURFACING AFTER THERMAL SPRAYING OF ALLOY POWDER

Hebei University of Science and Technology Yang Yuanxiu Abstract The paper introduced the CO2+N2 arc surfacing procedure after the thermal spraying of alloy powder was performed on the preparative surfacing region. And it also discussed the effect of alloy powder content and nitride of the spraying layer on hardness, microstructure and wear-resistance of the surfacing layer.

Key words: thermal spraying, CO2+N2 arc surfacing, procedure, property 0 前 言

堆焊是获取双金属材料,提高工件表面的耐磨性、耐蚀性等性能的简易、廉价的方法。CO2焊接是高效、低耗、低成本、在生产中应用最广泛的焊接方法。但我国目前的实心CO2合金焊丝,药芯堆焊焊丝品种、规格较少,价格高,致使CO2堆焊技术的扩大应用受到限制;火焰喷熔虽然设备简单,但合金粉价高、效率低,工件受热面积大易变形。等离子喷熔设备复杂投资大。氮气是种来源广泛、价格低廉的气体,而且氮化物具有极强的强化作用。能否将火焰喷涂技术和CO2堆焊结合起来,充分发挥氮化物的强化效果和两种方法各自的优势及工厂现有CO2焊接设备的潜力,并能根据工作的使用要求,随意调整合金成分,是本课题研究的目的。

1 试验条件与方法

1.1 堆焊金属合金系的确定

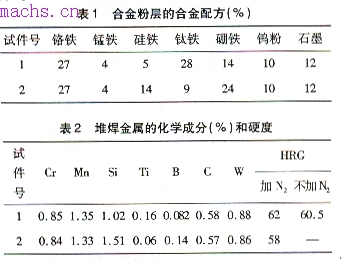

本试验采用Fe-Cr-Mn-Si-C-B-Ti-W系多元微量合金化,其目的是在强化显微组织基体的同时,弥散析出大量的高硬度的硬质点,同时又不过多的降低堆焊金属的抗裂性能,提高其耐磨性。两个试件的典型配方和堆焊金属的化学成分、硬度分别见表1、表2。

1.2 合金粉的喷涂

按预先确定的合金配方称量各种合金粉并均匀混合,采用QH-2/h两用喷炬将合金粉喷涂在材质为Q235、尺寸为100 mm×50 mm×16 mm的试件表面,涂层厚度控制在0.4~0.5 mm,确保堆焊金属的合金含量。合金粉的粒度控制在100~150目,合金粉太粗影响合金粉的喷涂;太细则在堆焊过程中合金粉烧损增大。喷涂工艺参数为氧气压力0.5~0.8 MPa,乙炔压力0.05~0.07 MPa,喷嘴距工件表面距离为150~200 mm,喷涂前试件表面要去锈去油污处理。

1.3 (CO2+N2)保护电弧堆焊工艺试件表面喷涂合金粉后再进行(CO2+N2)保护电弧堆焊,堆焊方法和工艺参数与普通实心CO2堆焊相似,本试验采用φ1.2 mm的H08Mn2SiA焊丝,CO2气体流量11 L/min,氮气流量1.5 L/min,CO2和N2通过各自的减压阀和流量计进入气体混合室均匀混合后导入焊枪的进气管路,电弧电压19 V,焊接电流135 A。堆焊时需注意下面几点:①施焊过程中电弧尽量通过粉层中心,保证合金粉充分熔合;②焊道较宽时,焊枪需横向摆动,保证合金粉完全熔合,得到较宽的堆焊层;③堆焊速度对堆焊层合金含量有较大的影响,可通过试验确定,若采用自动焊就更好掌握;④堆焊时最好加引弧板和熄弧板,因为引弧和熄弧处容易产生合金粉熔合不良、气孔和夹渣等缺陷。

2 试验结果及分析

2.1 氮气含量对堆焊工艺性能的影响

试验发现混合气体中氮气含量较高时,电弧不稳定,飞溅增大,焊缝成形差,焊缝中常产生大量的氮气孔。当然氮气含量过低,氮气的作用就不能显示出来,即不容易形成氮化物硬质相,强化作用大大降低,一般氮气含量占10%~15%较合适。

2.2 合金元素对堆焊金属硬度的影响

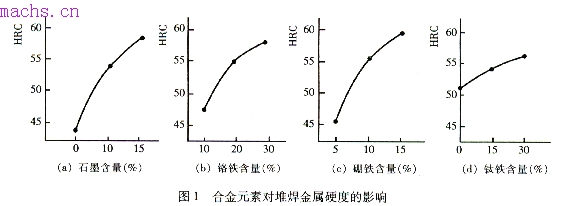

C、Cr、W不但具有很强的固溶强化作用,提高材料的淬透性,而且是硬度极高、耐磨性极好的碳化物、碳硼复合化合物等硬质相的主要形成元素,所以随着粉层中石墨含量的增加,堆焊金属的硬度显著提高(图1a),但C含量过高,金属的脆性增大,产生裂纹的倾向增大,所以一般C的含量控制在0.65%以下。Cr还可与N形成CrN硬质相,使Fe-B相图的共晶点左移,导致硬度较低的铁硼共晶体减少,而硬度高的复合硼化物数量增多,所以堆焊金属的硬度随着粉层中铬铁含量增加而提高(图1b)。

B可极大地提高金属的淬透性,并能与Fe、C、Cr等元素形成多种高硬度的硼化物硬质相,所以随着粉层中硼铁含量的增加堆焊金属的硬度大幅度提高(图1c)。但硼含量过高,在晶界形成网状的脆性相,加大了金属的脆性和裂纹倾向(图2)。

Ti与氧的亲和力很大,一般条件下Ti的过渡系数很小,但在本试验条件下,由于熔化的合金不通过电弧空间,大大降低了Ti的氧化几率,而且合金粉层中还有其它强脱氧元素(C、Mn、Si等),N2的加入降低了焊接气氛的氧化性,这些因素都有利于Ti的过渡。Ti是种极强的碳化物和氮化物形成元素,细化晶粒的作用也很强,所以堆焊金属的硬度随粉层中钛铁含量的增加而提高(图1d)。

2.3 堆焊金属显微组织与抗裂性分析

试件1由于含有较多的碳化物、硼化物和氮化物形成元素,堆焊金属的显微组织为马氏体加等量下贝氏体基体上弥散分布着大量的硬质相:Cr23C6(HV1 600~1 800)、WC(HV 2 740)、TiC(HV 3 200)、CrB2(HV 2 100)、Fe<sub>3</sub>(C、B)(HV 800~900)、TiB(HV 2 500)、TiV、MnN、CrN、WN等。又由于Ti有良好的细化晶粒的作用,所以组织细小(图2a),抗裂性能较好,堆焊试验中从未发现裂纹。试件2由于堆焊金属Si、B含量较高,Ti含量较低,晶粒粗大;Si有促使B在晶界偏析的作用,又使Fe-B相图中共晶点右移,使低硬度的硼铁共晶数量增加,高硬度的复合硼化物数量降低,导致硼化物沿晶界呈网状分布(图2b),使堆焊金属脆性增大,抗裂性能降低,试验中三个试样有二个试样产生了宏观横向裂纹。 |