|

100t铁水罐耳轴强度分析与修复

刘权① 吴凯 张熙

(宝钢集团上海梅山钢铁公司设备部 南京210039)

摘要: 对梅山炼铁厂100 t铁水罐的耳轴磨损进行了分析,通过耳轴弯曲强度核算,确认需修复磨损量。通过对焊缝强度校核,证明更换耳轴的方案不可行,从而选用耳轴表面堆焊的处理工。焊后采用退火处理,以消除焊接残余应力,效果良好。

铁水罐是冶金行业使用非常广泛的一种设备,它的作用是装运炼铁厂生产出来的铁水,并通过铁水罐车将其运送到铸铁车间铸铁或炼钢厂炼钢。梅山炼铁厂100 t铁水罐型号为ZT -100 - 1型,其结构的特点是罐臂(包括图1所示2, 3部分)采用铸造,罐身采用焊接,罐臂与罐身互焊。

1 耳轴磨损分析

梅山炼铁厂100 t铁水罐如图1所示, 36只铁水罐由于使用年久,正常生产时耳轴表面与吊钩内衬频繁接触、挤压,导致耳轴表面凹凸不平,耳轴局部与吊钩接触位置磨损严重,导致耳轴与原中心偏心。

当耳轴摩擦副产生相对运动时,软基材料表面较粗大的凸起由于粘着磨损而产生脱落,形成较硬的粗大磨粒;同时耳轴表面也由于粘着磨损产生了高硬度的细小磨粒。两种磨粒滞留在接触区内共同参与磨粒磨损。在摩擦副中粗大磨粒承受了大部分载荷,仅有极少部分高硬度细小磨粒参与磨料磨损。由于粗大磨粒硬度小于耳轴表面硬度。因此粗大磨粒对耳轴磨损作用很小,耳轴磨损速度显著降低。实践证明,由于耳轴处于高温辐射区,油脂润滑失效,耳轴磨损相当严重,并多次发生耳轴表面大面积拉伤。

36只铁水罐耳轴原直径为φ310 mm,磨损后其直径分布为φ260 mm ~φ 280 mm不等,铁水罐中心线偏离原中心线10~20mm。从而导致铁水罐不能安全使用。而且,耳轴表面凹凸不平也加速对铁水罐吊钩衬瓦的磨损。因此必须对耳轴的强度进行校核,并采取相应表面修复措施修复铁水罐耳轴。

2 耳轴强度的校核

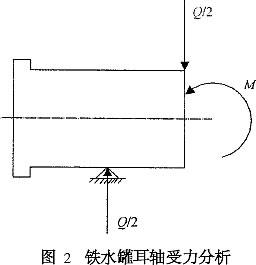

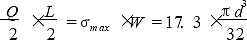

铁水罐使用时,耳轴主要受弯矩,通过受力分析,如图2所示以最大应力计算轴径。耳轴安全系数n取为12。

钢包装满钢水的重量125 t, 龙门钩距离3620mm,钩内圆φ310mm,厚为180mm。

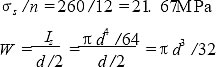

35#钢的许用应力

式中 W ———抗弯截面系数, mm3 ;

Iz ———耳轴的转动惯量, mm4 ;

d———耳轴直径, mm。

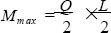

断面处最大弯矩:

式中 Q———钢水包总重量;

L ———耳轴长度, L = 180mm。

分别代入数值得:

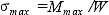

耳轴最小轴径dmin:

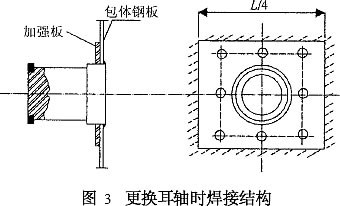

dmin > 260~280mm,强度计算表明,铁水罐耳轴现有的直径已不能满足安全生产需要。必须对耳轴表面修复或者对耳轴部分整体更换。耳轴部分整体更换时需核算新耳轴与罐体连接处的焊缝强度, 下面针对焊缝进行强度校核。

3 焊接强度核算

针对更换耳轴的方案, 以剪应力校核耳轴焊缝强度

式中P———焊缝拉力, P =Q /2 = 680kN;

a———角焊缝的计算厚度, a = 0. 7K;

K———焊缝高度,取为25mm;

l———焊缝长度;

n———安全系数, 12;

Q ———钢水包总重量。

35#钢的许用剪应力为118MPa。代入公式计算得焊缝的最短长度。而耳轴所在的位置由于枢轴位置的干涉不能平铺395mm长焊缝。

上面的计算表明100 t铁水罐采用耳轴部分整体更换的方案不能满足安全要求。只能采用耳轴表面堆焊修复耳轴磨损量。

4 耳轴堆焊及热处理

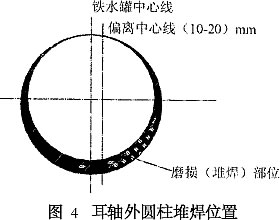

1) 找如图1所示耳轴轴心,以两枢轴2的中心位置为基准,在耳轴外圆面上确定耳轴的上下中心线、左右中心线。以这两条中心线为基准可以定出耳轴表面所要堆焊的高度。

2) 焊前准备。用磁粉探伤仪与超声波探测仪分别对耳铀表面及内部, 尤其是对耳铀与罐体连接过渡圆弧处进行探伤检查, 确保焊前无裂纹。若耳铀内部有裂纹, 打磨至无裂纹时再行施焊。焊条经300 ~350℃烘箱, 烘干1 ~2h 后使用。

焊前应将罐倒放,使罐底向上,修复面向上,可以方便焊接;用砂轮抛光机对修复部分进行彻底除锈和打磨处理。

3) 堆焊。以耳轴两条中心线为定位找正,与堆焊样板配合确定耳轴每个部位堆焊量。用507焊条堆焊至图4所示位置。

4) 焊后处理

堆焊完成后,用角向砂轮机、电磨头、砂轮抛光机对堆焊面修磨, 并用样板控制最终尺寸, 过渡圆角特别是耳轴与罐体连接过渡圆弧处修磨达图纸要求。分别用磁粉、超声波探测仪进行检测,确保焊后耳轴无裂纹。 |