|

影响小型气压焊质量的因素及应对措施

蒋卫平,赵宏宇

(哈尔滨铁路局长轨维修段,哈尔滨 150030)

摘要:通过对几个小型气压焊焊接钢轨的实例分析,说明了不同厂家、不同批次气体、非常气候条件会对小型气压焊质量产生影响;不同钢种的钢轨对小型气压焊加热器参数有不同的要求。提出了遇到上述问题应采取的措施,并在试验或正式焊接中验证了这些措施实施的效果。

关键词:气压焊 质量 应对措施

虽然工地接触焊正在推广,铝热焊技术日益成熟,但小型气压焊(以下简称气压焊) 仍为无缝线路施工现场焊接的主要方法。与工地接触焊相比,气压焊的设备、机具比较轻便;与铝热焊相比,气压焊接头力学性能好。但气压焊受设备状态、焊接材料、人员素质等影响较大。某一环节出现问题,则会影响焊接质量。因此,应加强过程控制,以保证焊接质量。

1 气体质量对焊接质量的影响

气压焊使用乙炔及氧气。目前氧气大部分为液氧分装,少部分为制氧机制氧,生产厂家一般为较大型企业,质量比较稳定。而乙炔质量差异较大。

1、1 绥佳线焊缝断裂

绥佳线钢轨焊缝断裂,材质为鞍钢U71Mn ,60 kg/Pm ,全长淬火钢轨,断裂时间为1999 年11 月2 日。

1、1、1 原焊接过程

1) 焊接参数:氧气压力为0.13 MPa ,乙炔压力0.11MPa ,氧气流量216 m3/h ,乙炔流量412 m3/h ,加热时间4 min 20 s。

2) 加热器编号HH2012。

3) 当时加热过程中,火焰噪声异常,时有油状物析出,3 min 左右轨头表面开始呈熔化状,顶锻被迫提前。

4) 氧气生产厂为哈尔滨铁路氧气厂,乙炔生产厂为黑龙江省绥化市某一小厂。

1.1.2 断裂分析

1) 外观检查

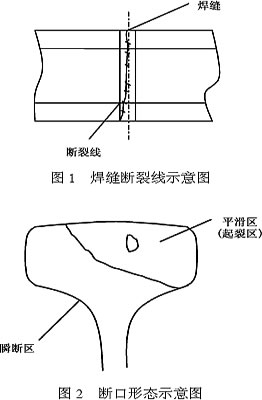

焊缝断裂线见图1 ,断口形态见图2。断口分两区,头部大部分为平滑区,以下为瞬断区。瞬断区可见到明显的人字纹花样,人字纹尖端指向轨头平滑区与瞬断区相交处。

2) 微观检验

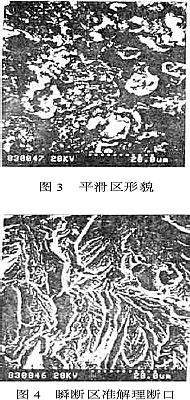

在光学显微镜下,无法分清组织特征。扫描电镜下观察平滑区、瞬断区组织为细珠光体。扫描电镜下观察平滑区上有较光滑的小平面与大小不等的孔洞及颗粒,见图3。对平滑区进行能谱分析,未见杂质元素。瞬断区为准解理断口,见图4 ,能谱分析未见成分偏差。

3) 断裂原因分析

因乙炔质量问题引起火焰异常,使加热钢轨时温度梯度异常,顶锻提前终止,轨头所形成的熔融状表层中只有周边很窄的区域焊合。轨头大部分区域未形成金属键结合(未焊透) ,在外力作用下,焊缝轨头未焊透处开裂,并向下扩展,快速断裂。

1、2 京哈线( 长滨线) 气压焊轨底角低塌现象处理。

2003 年5 月1 日,长滨线小型气压焊焊接时,发现加热器加热效果异常后停止长轨焊接并检验焊接试件。

1、2、1 第一次试焊

焊接时间为2003 年5 月1~2 日;U75V 60 kg/m;加热器编号HH2016 ;输入氧气压力0155 MPa ,输入乙炔压力0.13 M/a ,输出氧气压力0.13 M/a ,输出乙炔压力0.12 M/a ,氧气流量2.7 m3/h ,乙炔流量4.2 m3/h ;各试件单独记录:1 # 焊接时间为9 min (轨底角向下塌陷严重) ,2 # 焊接时间8 min 10s (轨底角向下塌陷严重) ,3 # 焊接时间6 min 30 s (轨底角向下塌陷严重) , (注:焊前乙炔瓶内压力1.38 M/a) ,4# 焊接时间5 min 54 s (轨底角向下塌陷严重) ,焊完3 # 试件后乙炔瓶内压力为0.9 M/a ,5 # 焊接时间6 min 44 s (轨底角向下塌陷严重,焊缝轨顶面测温为1 260 ℃) (注①:焊后乙炔瓶内压力1.2 M/a ,②:1# ~5 # 乙炔为哈尔滨化工二厂制,同一批灌装。) 。

落锤试验结果(锤头高314 m) 。1 # 落锤试验2 次锤击未断;3 # 2 次锤击未断;5 # 2 次锤击断,未见焊接缺陷,断口晶粒正常。2 # 静弯试验反压1 350 kN未断;4 # 静弯试验反压1 460 kN未断。

1.2.2 第二次试焊

焊接时间2003 年5 月3 日;乙炔为哈尔滨化工二厂制,为新一批灌装;加热器编号HH2016 ;钢轨为60 kg/mU75 V;除焊接时间外,其余同1# ~5# 试件;6# 焊接时间4 min 55 s ,焊缝外观正常;7# 焊接时间4 min 50 s (注:推瘤时,推伤焊缝) ;8# 焊接时间4 min 57 s。

试验结果。6 # 落锤试验2 次锤击未断;7 # 落锤试验2 次锤击未断;8 # 落锤试验2 次锤击未断。割口打断,未见焊接缺陷。

因此,乙炔气体的质量与焊接质量密切相关。不同厂家的乙炔质量相差较大,同一厂家不同批号的质量也有差异。为保证焊接质量,应使用大型企业生产的乙炔气,换批次时,应先做焊接试验。

2 焊接作业环境对焊接质量影响

滨北线气压焊断头原因分析1999 年11 月28 日哈局管内滨北上行线K28 + 200m处,插入胶接绝缘钢轨的气压焊焊头断裂。焊缝断裂线见图5 ,断口形态见图6。

焊接时间1999年10 月29 日,钢轨类型为俄罗斯M76B、65 kg/m ,断裂时间1999 年11 月28 日,焊接参数:加热时间为5 min 20 s ,其余同U75 V。

该处是为插入胶接绝缘钢轨而焊接的,线路封锁时共焊接4 个焊头,断裂的焊头为最后一个焊头。焊接前气温为6 ℃左右,对轨时天气骤变,大风降温,幅度近8 ℃,焊接作业继续进行,并仍使用推凸刀除瘤。此时顶锻器未保压。

因突然降温,长钢轨产生较大的拉应力,推凸除瘤时,焊缝温度在900 ℃以上,此时焊缝结合强度很低,顶锻器未保压,致使焊缝被局部(裂纹源) 拉开,在车轮冲击及钢轨应力作用下,焊头快速断裂。

在气温(轨温) 较低时或降温较快时,应使用保压推凸或用除瘤枪除瘤。

3 不同钢种对加热器的不同要求

1) 2002 年开始焊接PD3 (U75V) ,最初焊接试件时,未对用于试焊的2 套加热器进行任何调整,这2 套加热器用于鞍钢U71Mn、包钢U74 钢轨焊接时,焊接质量良好。第一次试焊15 个试件,超声波探伤时发现4 根试件轨底角有伤波。经落锤试验,这4 根试件中2 根一次锤击断;1 根二次锤击断;1 根二次锤击未断。经断口检查,一次锤击断的试件轨底下角处有过烧现象,过烧面积2 mm2 左右,二次锤击断的,轨底上角也有过烧,但面积较小。第二次试焊5 根试件时,探伤仍发现1 根轨底角有伤,经落锤试验检查断口,确有过烧缺陷。

2) 过烧为加热时局部温度过高而引起的。这可能与U75 V 的导热率与U71Mn、U74 有一定差异有关。经研究分析,决定将加热器轨底角处的3 个火孔(两侧共6 个) 直径缩小(约缩小10 %) ,以减少对轨底角的热输入。

第三次试焊5 根试件,探伤未发现轨底角有缺陷,落试验未见过烧等缺陷。后再焊10 根试件,均未发现轨底角缺陷。2002 年4 月开始在京哈线现场焊接的324 个接头中,探伤时未发现焊缝轨底角有过烧缺陷。

3) 不同钢种的钢轨对加热器可能有不同的要求,因此,若钢种改变,应对加热器或加热参数加以调整。

|