分析了管壳式换热器管板胀焊并用时, 胀焊顺序对管板制造质量的影响。

关键词 换热器 管板 焊接 胀接 泄漏率

0 前言

换热器在化工设备中占很大比例。作为化工生产过程中最基本的操作单元——换热器,其完好与否对化工生产的影响很大, 一旦泄漏,对化工产品的质量、工厂安全、环境和设备等将造成很大的损失。

在化工生产中换热器因其结构特殊、工况恶劣, 有时既要受压, 又要承受变载, 甚至还受到腐蚀的作用。换热器受到的腐蚀一般有电化学腐蚀、应力腐蚀和冲刷腐蚀。电化学腐蚀

较为普遍存在。产生应力腐蚀的应力有: 工作应力, 由进出口温差所产生; 材料残余应力, 在加工制作过程中产生; 结构应力, 由于结构在设计制造上的局限性等所产生。冲刷腐蚀, 多发生在气体入口处或气液混合入口处。管板上焊缝多, 一般换热器有几百至几千个焊口。若焊接工艺掌握不好, 焊缝中极易产生气孔等缺陷。一般厂家没有热处理条件, 也没有管板焊缝射线照相技术, 只能做一些焊缝表面检测, 无法消除残余应力和发现焊缝内部气孔。而浅层的气孔极易在使用一段时间后显露出来, 造成泄漏。所以, 焊缝质量有时难以从检测中得到有效控制。要提高换热器管板的焊接质量, 必须通过改善和提高焊接、制造工艺来达到。

1 管板连接方法

换热管与管板连接的适用范围和常用连接方式可分为以下几种:

强度胀接: 适用于设计压力小于等于4M Pa, 设计温度小于等于300℃, 操作时无剧烈振动、无过大的温度变化及无明显的应力腐蚀的场合。

强度焊接: 适用于设计压力小于等于35M Pa, 无较大振动及无间隙腐蚀的场合。

胀焊并用: 适用于设计压力小于等于35M Pa, 密封性能要求较高, 承受振动或疲劳载荷, 有间隙腐蚀, 采用复合板的场合。

2 胀焊并用

在实际生产中对换热器密封性能的要求往往较高, 有些使用场合有间隙腐蚀, 有时还伴有振动和疲劳载荷等, 所以要求换热器管板连接采用胀焊并用的结构形式。

2.1 胀焊并用结构

2.1.1 强度胀加密封焊

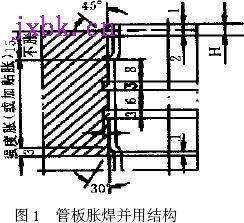

强度胀加密封焊主要适用于压力较低时,既要保证换热管与管板连接的密封性, 又要保证换热管与管板抗拉脱强度的场合, 其结构形式如图1 所示。

2.1.2 强度焊加贴胀

强度焊加贴胀主要适用于压力较高时, 既要保证换热管与管板连接密封性及抗拉脱强度, 又要消除换热管与管孔之间缝隙的场合, 其结构形式如图1 所示。

2.2 胀焊并用的胀接和焊接顺序

国标GB151- 1999 及有关标准中仅提出胀焊并用的管板连接方法, 而对于是先焊后胀,还是先胀后焊, 并未明确规定。换热管与管板连接的角焊缝尺寸也只规定了H 值(见图1)不得小于管壁厚的114 倍, 而实际制作中这个H 值较难测定, 因而换热管与管板角焊缝焊接有焊一道的, 也有焊二道的, 各制作单位各不相同。本公司在制作胀焊并用换热器时也先后

曾用过以下几种制作顺序与方法:

胀+ 焊: 先胀接, 胀接好后再焊接。

焊+ 胀: 先焊接, 焊接好后再胀接。

胀+ 焊+ 焊: 先胀接, 胀接好后再焊接二道。

焊+ 胀+ 焊: 先焊接, 再胀接, 最后再焊接。

焊+ 焊+ 胀: 先焊一道, 再焊一道, 二道焊好后再胀接。

2.3 各种制作顺序结果比较

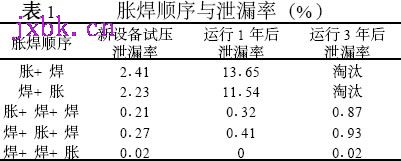

根据我公司近十年来所制作的换热器试压泄漏率、运行一年和三年后泄漏率的不完全统计, 换热器管板胀焊并用时的胀接与焊接顺序对换热器管板的质量有很大的影响, 见表1。

按胀+ 焊或焊+ 胀的制作顺序和工艺生产的换热器泄漏率高, 使用1~ 2 年后已基本无法再使用而淘汰。这些换热器管板角焊缝只焊一道, 角接接头的实际H 值偏小, 焊缝较薄弱, 有些焊缝缺陷也无法从再道焊缝中得到有效弥补, 因而泄漏率高。使用一段时间后, 角焊缝被部分腐蚀, 泄漏率就更高。

按胀+ 焊+ 焊和焊+ 胀+ 焊的顺序制作的换热器, 克服了角接接头H 值偏小的缺陷, 但因胀接部位与焊缝间有一段15mm 不胀的密封空气柱, 在焊第二道时, 密封空气受热膨胀,从熔池中冲出, 把空气柱中的氢、氮、水蒸气等带入熔池, 形成析出型气孔。这类气孔有一部分是浮在上表层而又外观未显现的“皮下气孔”, 在使用一段时间表层焊缝被腐蚀后显露出

来, 因而造成泄漏。

按焊+ 焊+ 胀的顺序制作的换热器, 既克服了角接接头H 值偏小的缺陷, 又避免了析出型气孔的产生, 泄漏率低。

3 结束语

在化工生产中换热器管板角接接头受载复杂, 介质又有腐蚀性, 焊接缺陷极易在使用中显现出来, 发生泄漏。从1999 年始, 本公司就按焊+ 焊+ 胀的制作顺序和工艺生产胀焊并用结构的换热器, 投用运行后情况良好, 泄漏率极低, 能满足化工生产的需要。 |