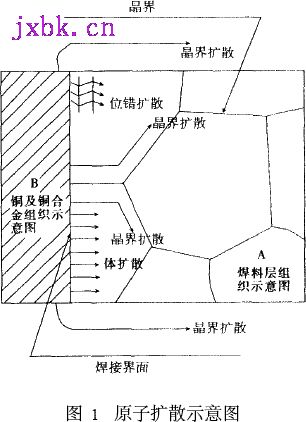

位错对焊点界面的扩散所起的作用与晶界相似,可以把位错看作"管道" ,其存在使扩散沿着它较快地进行,尤其在较低的浓度范围内其影响更为显著[ 18 ] 。界面上金属间化合物生长与长大是一个与时间和温度有关的扩散过程,是固态相变过程。按照固态相变机理,其过程将发生三种基本变化:(1)晶体结构的变化; (2)化学成分的变化; (3)有序程度的变化。与凝固过程一样,也是以新、旧两相之间的自由能差作为相变的驱动力,也大体包括形核与生长两个基本阶段,界面结构(共格界面、半共格界面和非共格界面) 、两晶体之间的位向关系、惯习面、新旧相比容与匹配程度而造成的应变能界面能变化、晶体缺陷(晶界、位错和空位)的影响以及原子的扩散等都将对金属间化合物的形核与长大产生作用,那么对于SMT条件下铜焊盘与Sn - Pb焊料合金之间界面,界面结构等影响因素可以说是相对确定的,控制界面扩散与形核将会有效控制金属间化合物的形成与长大,对焊点可靠性产生积极影响。

根据低周疲劳失效机理知道,塑性应变幅是决定低周疲劳的主要因素,保证强度的情况下,细化焊点晶粒,提高韧性,减小温度循环过程中位错的塞积,降低应变能;晶界多,杂质的相对浓度降低,抑制组织粗化,这与资料[ 19 ]可靠焊点的物理性质相吻合,但是晶界的增多,在温度循环中将会促进界面的Cu与Sn之间的扩散,促进金属间化合物Cu6 Sn5 的产生与长大。为了解决这样的"矛盾" ,必须设置一个阻挡层,根据任峰研究结论[ 20 ] : 1 μm厚的Ni层在400 ℃以下能够有效隔离Cu与Sn之间的扩散,且Cu与Ni之间的结合也很牢固。铜和镍原子的直径差别很小,彼此互溶,再根据著名的“柯肯达尔”效应知道,经过一段时间后,将会产生Ni层的“消耗减薄”, SMT焊点的服役温度一般不会超过85 ℃,“消耗减薄”的过程将大大延长,能有效隔断Cu与Sn之间的相互扩散,抑制金属间化合物Cu6 Sn5 的产生与长大,从而阻止界面层增厚,具体的Ni层厚度可以根据寿命设计而定。

3 结论

(1) X射线衍射表明, Sn60Pb40焊料和Au - Sn共晶焊料与基体材料H62黄铜、T2紫铜分别在240℃、300 ℃下焊接, SMT工艺条件下,焊接界面中均未见金属间化合物的产生,固态铜原子溶解到焊料中以后,迅速扩散,液态锡原子扩散到固态铜(合金)中其含量相比较而言比较少,证明两者均以固溶体的形式存在于焊点界面中。

(2) 85 ℃ 240 h的保温以及常温放置一年后,焊点界面物相变化不尽相同,Au - Sn共晶钎料的钎焊界面中未见Cu6 Sn5 衍射峰,其他均出现Cu6 Sn5的衍射峰,但均未出现金属间化合物Cu3 Sn,证明了界面金属间的扩散取决于相对原子浓度、温度、时间、阻挡层;焊接界面金属间化合物的产生取决于界

面金属的相对原子浓度、存储温度、存储时间、阻挡层扩散以及焊点的形成条件。

(3)根据固态相变理论、低周疲劳失效机理以及“柯肯达尔”效应分析了增加Ni阻挡层,对提高焊接接点的温度循环可靠性具有明显作用 |