93 试述镁及镁合金气焊的焊接工艺。

镁及镁合金的气焊主要用于铸件的焊补。

⑴气焊熔剂 采用以氟化物为主的熔剂,其配方(质量分数)为:纯氟化锂36%、纯氟化钙17%、纯氟化钡20%、纯氟化镁18%、纯氟化钠9%、水分不超过1%、杂质不超过1%。

也可采用“CJ401”铝气焊熔剂,但对镁合金的腐蚀性较强,焊后应彻底清理、冲洗。

⑵气焊的焊接工艺参数 镁合金气焊用焊接工艺参数见表7-73。

表7-73 镁合金气焊焊接工艺参数

|

焊件壁厚

(mm) |

焊距型号 |

焊丝尺寸(mm) |

乙炔流量

(L/h) |

氧气压力

(MPa) |

|

圆截面 |

方截面 |

|

3~5

5~10

10~20 |

H01-6

H01-12

H01-12 |

ф5

ф5~ф6

ф8 |

4×4

6×6

8×8 |

200~300

300~600

600~1200 |

0.2~0.23

0.23~0.28

0.28~0.35 |

⑶预热 预热温度为350~400℃,保温时间以铸件壁厚25mm为1h计算。

⑷气焊火焰 采用中性焰的外焰进行焊接,不可将焰心接触熔化金属,焰心距离熔池为3~5mm。

⑸施焊技术 开始焊炬与铸件成70°~80°,以便迅速加热焊补处,至表面熔化后再填丝。焊池形成后,焊炬与铸件表面的倾角减小到30°~45°,焊丝倾斜至40~°45°,以减少火焰加热金属的热量,加速焊丝的熔化,增快焊接速度。焊接过程中,用焊丝不断搅拌熔池,破坏熔池表面的氧化膜,并将熔渣引出。焊接临近结束时,应加快焊速,并减小焊炬的倾斜角度。

94 试述镍及镍基耐蚀合金的焊接性。

镍及镍基合金是各种苛刻腐蚀环境的理想金属结构材料。常用的镍基合金有Ni-Cu蒙镍尔合金、Ni-Cr-Fe因康镍合金、Ni-Fe-Cr因康洛依合金等。

纯镍及强度较低的镍合金焊接性良好,焊接时的主要问题是焊缝中的热裂纹和气孔。

⑴热裂纹 镍及镍合金焊接时,由于S、Si等杂质在熔池中形成Ni-NiS等低熔点共晶及脆性硅酸盐薄膜,促使焊缝产生热裂纹。

⑵气孔 镍及镍合金焊接时最常见的气孔是H2O(水)气孔。由于液态镍能溶解大量氧(1720℃时氧在镍中的溶解度为1.18%),凝固时,氧的溶解度下降(1470℃时仅为0.06%)。凝固过程中过剩的氧将镍氧化成氧化亚镍(NiO),氧化亚镍和熔池中的氢化合,镍被还原而氢和氧结合成H2O,其反应式为

NiO+H2 → Ni+H2O

H2O在熔池凝固时来不及逸出,即形成气孔。

95 试述镍及镍合金手弧焊的焊接工艺。

⑴焊条 镍及镍合金用焊条牌号有Ni102纯镍焊条、Ni207镍铜合金焊条和Ni317镍基耐热合金焊条,焊条熔敷金属化学成分及用途见表7-74。

表7-74 熔敷金属化学成分及用途

|

牌 号 |

化学成分(质量分数) (%) |

|

C |

Ti |

Mn |

Fe |

Nb |

Si |

|

Ni102 |

≤0.03 |

0.7~1.0 |

0.6~1.05 |

≤0.8 |

1.9~2.2 |

≤1.0 |

|

Ni207 |

0.002 |

|

2~3 |

2.35 |

0.3 |

|

|

Ni317 |

≤0.07 |

|

0.7~1.7 |

余量 |

0.3~0.8 |

.0.5≤ |

|

牌 号 |

化学成分(质量分数) (%) |

用 途 |

|

Ni |

Cu |

Cr |

Mo |

|

Ni102 |

余量 |

|

|

|

纯镍 |

|

Ni207 |

62~67 |

25~30 |

|

|

镍铜合金 |

|

Ni317 |

68~78 |

|

13.5~16.5 |

9.0~11.0 |

镍基合金,铬镍奥氏体钢 |

⑵焊接工艺参数 选用小电流、短弧和尽可能快的焊接速度,焊接电流的选用,见表7-75。

表7-75 焊接电流的选用

|

焊条直径(mm) |

2.5 |

3.2 |

4.0 |

5.0 |

|

焊接电流(A) |

50~70 |

80~120 |

105~140 |

140~170 |

⑶焊接技术

1)运条时焊条不作横向摆动,如必须摆动时,摆幅不应超过焊条直径的2倍。

2)多层焊时要严格控制层间温度在100℃以下,焊完一道焊缝后,要待焊件冷至用手摸后再焊下一道。允许用水或风强制冷却,必要时也可将焊件置于水中或边焊边用水或风冷却。

3)为防止弧坑裂纹,断弧时要进行弧坑处理(将弧坑铲除或采用钩形收弧),终断弧时,一定要将弧坑填满或把弧坑引出。

96 试述镍及镍合金钨极氩弧焊的焊接工艺。

⑴预热 轧制镍基耐蚀合金一般不需焊前预热,但当母材温度低于15℃时,应对接头两侧各250~300mm宽的区域加热至15~20℃,以免湿气冷凝产生气孔。

⑵保护气体 可用氩气、氦气或两者的混合气,氩气中加入质量分数为5%的氢气,适用于单道焊接。

⑶焊丝 成分应与母材相当,必要时可多加入一些合金元素,以补偿烧损及控制气孔和热裂纹。

⑷电极 为保证电弧稳定与足够的熔深,电极端部应磨尖,尖部直径约为0.4mm,夹角30°~60°。

⑸焊接技术 焊接过程中焊丝加热端必须处于保护气体中,不能用来搅动熔池。在保证熔池不接触钨极的条件下,采用尽可能短的电弧长度施焊。按板材厚度选择合适的焊丝直径和焊接速度,以保证足够的熔透深度、焊缝宽度和焊缝致密性,焊接速度过高或过低均易产生气孔。单面焊为保证完全焊透需要用带凹形槽的铜衬垫,在铜衬垫和焊件间通以保护气体。为加强焊接区的保护效果,可在焊嘴后侧加一辅助输送保护气的拖罩。

97 试述镍及镍合金熔化极气体保护焊的焊接工艺。

⑴保护气体 氩或氩、氦混合气体。

⑵熔滴过渡形式 这与所采用的保护气体有关。

1)喷射过渡 用纯氩保护可得最佳效果。

2)短路过渡 用氩、氦混合气体保护可得最佳效果。

3)脉冲电弧过渡 用氩、氦混合气体保护,其中氦气比例为15%~20%可获最佳效果。

⑶焊接工艺参数 各种熔滴过渡形式时的焊接工艺参数,分别见表7-76、表7-77。

表7-76 脉冲电弧与喷射过渡焊接工艺参数

|

焊 丝 |

直径

(mm) |

焊接

位置 |

过渡形式 |

保护

气体 |

氩+氦气流量(m3/h) |

峰值

电压

(V) |

电弧

电压

(V) |

焊接

电流

(A) |

送丝

速度

(L/min) |

|

镍61

|

1.6

1.2 |

平

立 |

喷 射

脉冲电弧 |

Ar

Ar或

Ar+He |

1.7

0.85 |

-

46 |

30

21 |

325

130 |

5.2

1.4 |

|

蒙镍尔60

|

1.6

1.2 |

平

立 |

喷 射

脉冲电弧 |

Ar

Ar或

Ar+He |

1.7

0.85 |

40

- |

29

21

- |

300

125

|

5.1

3.6

|

|

因康镍82

|

1.6

1.2 |

平

立 |

喷 射

脉冲电弧 |

Ar

Ar或

Ar+He |

1.7

0.85 |

-

44

|

29

21

|

280

110

|

5.1

3.6

|

表7-77 短路过渡焊接工艺参数

|

焊 丝 |

开路电压(V) |

电弧电压(V) |

焊接电流(A) |

送丝速度(m/min) |

|

镍61

蒙镍尔60

蒙镍尔67

因康镍82

因康镍625 |

30

30

28

33

33 |

22

22

20

23

23 |

110

110

130

115

110 |

6.0

7.0

7.0

7.0

7.0 |

98 试述镍及镍合金等离子弧焊的焊接工艺。

等离子弧焊适用于2.5~8mm厚度的镍及镍合金焊接。采用“小孔法”转移弧施焊,用氩、氢(质量分数为5%~8%)混合气作为离子气与保护气,焊接电源为直流正接。焊接工艺参数,见表7-78。

表7-78 等离子弧焊焊接工艺参数

|

合 金 |

焊件厚度(mm) |

小孔直径(mm) |

小孔气流量(m3/h) |

电 流

(A) |

电 压

(V) |

焊接速度(m/h) |

|

镍200

蒙镍尔400

因康镍600

因康洛依800

|

8.2

7.3

6.0

3.2

6.4

6.6

5.0

8.2

5.8

3.2 |

3.5

3.5

3.5

3.5

3.5

3.5

3.5

4.0

3.5

3.5 |

0.283

0.283

0.283

0.283

0.354

0.354

0.354

0.396

0.354

0.283 |

310

250

240

160

210

210

155

270

185

115 |

31.5

31.5

31.5

31.0

31.0

31.0

31.0

31.5

31.5

31.5 |

0.229

0.254

0.356

0.508

0.356

0.432

0.432

0.280

0.432

0.457 |

99 试述铅的焊接性。

铅是一种有色金属,对硫酸具有良好的耐腐蚀性,并能很强地阻止各种射线的能力。

铅焊接的主要特点如下:

1)铅的熔点很低,为327℃,热导率也仅为铁的43%,因此焊接时要选用温度低、能率小的热源。常用的热源是氢氧焰和氧乙炔焰。

2)铅熔化后,熔池表面极易生成一层熔点高达1525℃的氧化铅薄膜,妨碍金属彼此熔合,在焊缝中形成夹渣和边缘未焊透。

3)铅的密度较大,为11.34g/cm3,熔点低,流动性很高,因此横焊及仰焊时很困难,若掌握不好,会使熔化大量坠流。

4)铅的沸点低,只有1619℃。焊接时,蒸发的铅与空气中的氧化合,生成有毒的氧化物。因此,施焊过程中要防止铅中毒。

5)铅具有很高的变形能力,焊后焊件内不会产生显著的焊接应力及应力所导致的裂纹和变形。

100 试述铅气焊的焊接工艺。

⑴气焊热源 铅气焊用的热源有氢氧焰和氧乙炔焰两种。 氢氧焰温度低为2500℃左右, 适用于气焊8mm以下的铅板。 而氧乙炔焰温度较高为3100℃左右, 适用于8mm以上的厚铅板。 两种气焊火焰的气体流程见图7-13。

⑵焊丝 选用焊丝的材质与母材相同,当采用不同材质的焊件,应采用其中强度较高的材质作填充焊丝。

⑶焊接火焰 用正常的中性焰或略偏还原焰。

⑷焊嘴及火焰大小的选择 见表7-79。

表7-79 焊嘴及火焰大小的选择

|

板 厚 |

平 焊 |

坡 焊 |

横 焊 |

立 焊 |

仰 焊 |

|

火焰长度 |

焊嘴号 |

火焰长度 |

焊嘴号 |

火焰长度 |

焊嘴号 |

火焰长度 |

焊嘴号 |

火焰长度 |

焊嘴号 |

|

1~3

4~7

8~11

12~15 |

50~75

90~110

110~140

140~170 |

2~3

4~5

6

7 |

40~50

55~65

70~80

90~100 |

2

3~4

4~

5 |

25~40

50~60

65~85

90~100 |

1~2

2~3

4

5 |

25~35

35~45

110~140①

140~170① |

1

2

6①

7① |

25~35

30~40

-

- |

1

2

-

- |

注:1、火焰长度系指纯氢焰的长度。

2、坡焊角为30°

3、立、横焊均为搭接。

① 为挡模立焊。

⑸施焊工艺 焰心外缘离焊件约2mm,焊件背面应有托物。厚度在1.5mm以下的铅板可一次焊成,厚板采用多层焊,第一层应少加焊丝,火焰主要对着下部接口,使之熔透。当焊缝基本形成后,用焊接火焰在焊缝上左、右摆动,使焊缝表面再熔化,熔化的范围超过原焊缝宽的1/2左右,以消除前层焊缝可能产生的气孔、夹渣、未焊等缺陷。

101 试述低碳钢与低合金钢的焊接工艺。

⑴焊接性 低碳钢具有优良的焊接性,因此,低碳钢和低合金钢焊接时的焊接性仅决定于低合金钢的焊接性。

⑵预热 根据低合金钢的要求选用合适的预热温度。

⑶焊接材料 选择的原则是焊缝金属的强度、塑性和冲击韧度都不低于被焊钢种中的最低值,具体选择见表7-80。

表7-80 低碳钢与低合金钢焊接材料的选择

|

钢 种 |

低合金钢 |

电 弧 焊 |

电 渣 焊 |

CO2保护焊焊丝 |

预热条件及温度(℃) |

|

屈服点(MPa) |

手弧焊 |

埋 弧 焊 |

焊 丝 |

焊 剂 |

|

焊 条 |

焊 丝 |

焊 剂 |

|

低碳钢 |

300 |

E4315 |

H08A |

HJ431 |

H08A |

HJ360 |

H10MnSi |

板厚不预热 |

|

350 |

E5015 |

H08MnA |

HJ431 |

H08Mn2Si |

HJ360 |

H10MnSi |

δ>40mm,预热温度≥100℃ |

|

400 |

E5015 |

H08MnA |

HJ431 |

H08Mn2Si |

HJ360 |

H10MnSi |

δ①>32mm,预热温度≥100℃ |

|

450 |

E5015 |

H08MnA |

HJ431 |

H08Mn2Si |

HJ360 |

H10MnSi |

① δ——板厚(mm)。

102 什么是不锈钢的组织图?

焊缝的组织决定于焊缝的成分,而焊缝的成分决定于母材的熔入量,即熔合比。因此,一定的熔合比决定了一定的焊缝成分和焊缝组织。熔合比发生变化时,焊缝的成分和组织都要随之发生相应的变化。不锈钢的成分、组织和熔合比的关系图称为不锈钢的组织图,见图7-14。

图中坐标为铬当量(Cr当量)和镍当量(Ni当量),其计算式为

Cr当量(%)=Cr+Mo+1.5Si+0.5Ni(质量分数)(%)

Ni当量(%)=Ni+30C+0.5Mn(质量分数)(%)

当知道了两种母材金属的化学成分后,可分别算出其铬当量和镍当量,根据两者的值在不锈钢组织图上找出相应的点,然后根据熔合比,就能确定不锈钢焊缝的组织状态。

103 试分析 1Cr18Ni9Ti 不锈钢和Q235-A低碳钢采用不加填充焊丝的手工钨极氩弧焊焊接时,焊缝的组织。

1Cr18Ni9Ti不锈钢和Q235-A低碳钢的铬当量和镍当量,见表7-81。

表7-81 铬、镍当量值

|

母 材 |

化学成分(质量分数) (%) |

铬当量(%) |

镍当量(%) |

图上

位置 |

|

C |

Mn |

Si |

Cr |

Ni |

|

1Cr18Ni9Ti钢

Q235-A钢 |

0.07

0.18 |

1.36

0.44 |

0.66

0.35 |

17.8

- |

8.55

- |

18.79

0.53 |

11.42

5.62 |

a

b |

若假设两种母材的熔化数量相同,其熔合比分别为50%, 则其组织应在不锈钢组织图a-b连线的中点f (图7-14),由图中看出焊缝组织为马氏体。由此可见,1Cr18Ni9Ti不锈钢和Q235-A低碳钢采用手工钨极氩弧焊焊接时,如果不加填充焊丝,则在焊缝中要避免出现马氏体组织是不可能的。

104 为什么1Cr18Ni9Ti不锈钢和Q235-A低碳钢手弧焊时,应选用E1-23-13-16、E1-23-13-15(A302、A307)焊条?

今用E0-19-10-16(A102)、E1-23-13-15(A307)、E2-26-21-15(A407)三种焊条进行分析比较,该三种焊条的铬、镍当量值及在不锈钢组织图上的位置,分别见表7-82、图7-14。

表7-82 奥氏体不锈钢焊条的铬、镍当量值

|

焊条型号(牌号) |

化学成分(质量分数) (%) |

铬当量(%) |

镍当量(%) |

图上

位置 |

|

C |

Mn |

Si |

Cr |

Ni |

|

E0-19-10-16(A102)

E1-23-13-15(A307)

E2-26-21-15(A407) |

0.07

0.11

0.18 |

1.22

1.32

1.40 |

0.46

0.48

0.54 |

19.2

24.8

26.2 |

8.50

12.80

18.80 |

19.89

25.52

27.01 |

11.15

16.76

24.90 |

a

b

e |

⑴采用E0-19-10-16(A102)焊条 焊条的铬、镍当量值相当于图6-14中的c点。如果假定两种母材的熔化数量相同,则两种母材熔化混合后的当量成分相当于f点,此时,焊缝金属可视为当量成分为f点的母材金属与焊条金属熔化混合而成。所以当母材熔合比发生变化时,焊缝的当量成分将沿f-c线段上各点变化。当母材的熔合比为40%时,即两种母材在焊缝中各占20%时,焊缝的当量成分相当于图中的g点;当母材的熔合比为30%时,焊缝的当量成分相当于h点。因此,当母材的熔合比为30%~40%时,焊缝的组织为奥氏体+马氏体。如果要得到不含马氏体的奥氏体+铁素体组织,非用极小的熔合比,这在工艺上是很困难的。

⑵采用E1-23-13-15(A307)焊条 焊条的铬、镍当量值相当于图7-14中的d点。如果母材的熔合比

为40%,在f-d线段上求得焊缝的位置在i点,由图7-14中可知焊缝组织为纯奥氏体;若熔合比为30%,在f-d线段上求得焊缝的位置在j点,此时的焊缝组织为含2%铁素体的奥氏体+铁素体组织。

⑶采用E2=26-21-15(A407)焊条 焊条的铬、镍当量值相当于图7-14中的e点,当母材的熔合比为30%~40%时,相当于线段f-e上的k、l点,焊缝为单相奥氏体组织,有较高的热裂倾向。

综上所述,Cr18Ni9Ti不锈钢和Q235-A低碳钢焊接时,较理想的是选用E1-23-13-15(A307) 焊条或 E1-23-13-16 (302)焊条,此时只要把母材的熔合比控制在40%以下,就能得到较高具有抗裂性能的奥氏体+铁素体双相组织的焊缝金属。

105 试述奥氏体不锈钢珠光体耐热钢(碳钢或低合金钢)的焊接工艺。

⑴焊条的选用 选用E1-23-13-16(A302)焊条和E1-23-13-15(A307)焊条。

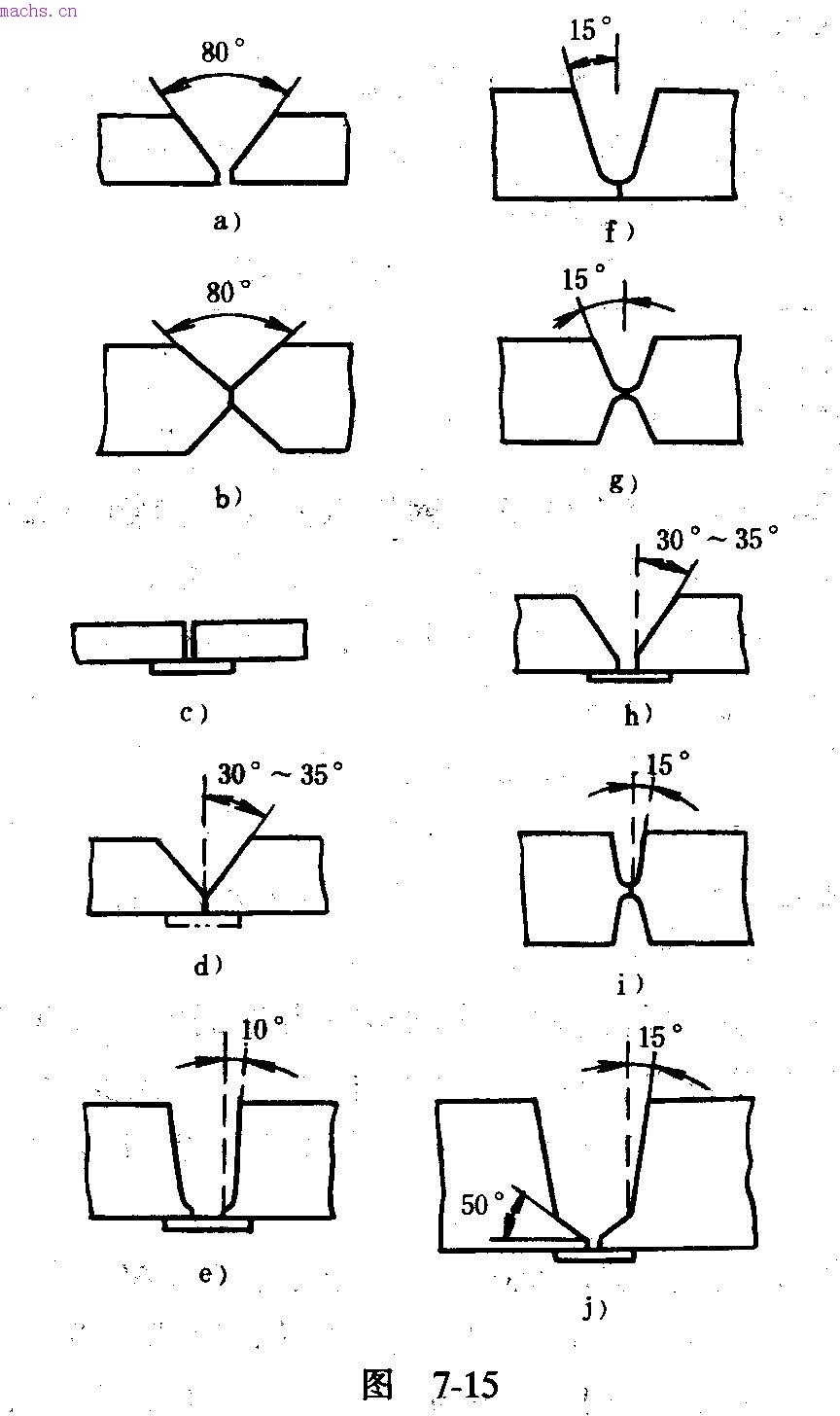

⑵坡口形式 为降低珠光体钢一侧对焊缝金属的稀释作用,尽量减小熔合比,因此应适当增加坡口角度,常用的坡口形式见图7-15。

⑶焊接工艺参数 为降低熔合比,应采用小直径焊条或焊丝,尽量使用小电流、高电压和快速焊接。手弧焊时焊接电流的选用,见表7-83。

表7-83 焊接电流的选用

|

焊条直径(mm) |

2.5 |

3.2 |

4 |

5 |

|

焊接电流(A) |

60 |

75 |

105 |

150 |

106 试述奥氏体不锈钢与珠光体耐热钢的焊接工艺。

焊接材料选用镍基合金型“因科镍”类焊丝、焊条,具体牌号是“因科A”和“因科B”,两者的成分类似“因科A”需采用直流电源施焊,“因科B”则可交、直流两用,其它“因科镍”类焊丝牌号还有“因科镍132”、“因科镍182”、 “因科镍82”、“因科镍92”等,供氩弧焊、埋弧焊、等离子弧焊等使用,奥氏体不锈钢与珠光体耐热钢焊接用材料的化学成分,见表7-84。

表7-84 奥氏体不锈钢与珠光体耐热钢焊接用材料的化学成分

|

填充金属类型

(牌号) |

化 学 成 分 ( 质 量 分 数 ) (%) |

|

Ni |

Cr |

Fe |

Cb+Ta |

Mn |

Co |

Mo |

Ti |

Si |

C |

Cu |

S |

P |

|

因科镍132 |

≥62.0 |

13.0/17.0 |

≤11.0 |

1.5/4.0 |

≤3.5 |

- |

- |

- |

≤0.75 |

≤0.08 |

≤0.5 |

≤0.02 |

≤0.03 |

|

因科镍182 |

≥59.0 |

13.0/17.0 |

≤10.0 |

1.0/2.5 |

5.0/9.0 |

≤0.12 |

- |

- |

≤0.1 |

≤0.1 |

≤0.5 |

≤0.015 |

≤0.03 |

|

因科A |

≥62.0 |

13.0/17.0 |

≤12.0 |

0.5/3.0 |

1.0/3.0 |

≤0.12 |

0.5/2.5 |

- |

≤0.75 |

≤0.1 |

≤0.5 |

≤0.02 |

≤0.03 |

|

因科B |

与 因 科 A 类 同 |

|

因科镍82 |

≥67.0 |

18.0/22.0 |

≤3.0 |

2.0/3.0 |

2.5/3.5 |

≤0.2 |

|

≤0.75 |

≤0.5 |

≤0.1 |

≤0.5 |

≤0.015 |

≤0.03 |

|

因科镍92 |

≥67.0 |

14.0/17.0 |

≤8.0 |

|

2.0/2.7 |

|

|

2.5/3.5 |

≤0.5 |

≤0.08 |

≤0.5 |

≤0.015 |

≤0.03 |

107 试述奥氏体不锈钢与铁素体钢的焊接工艺。

低温钢设备中,常采用铁素体组织的中强度低温工程用钢,如06MnNb、3.5Ni等与奥氏体不锈钢1Cr18Ni9Ti进行焊接。

焊条选用超低碳的E00-18-12-Mo2-16(A022),由于焊条中基本上不含C、Ti元素,使碳迁移减弱,因此焊接接头经退火处理后,在熔合线附近的低温冲击韧度下降较小。

焊后为消除焊接残余应力及两种材料线膨胀系数不同而产生的附加应力,所以焊件应采取高温回火处理,其参数是加热至590~620℃,保温1.5~2.5h,空冷。

108 试述不锈复合钢板的特点及其焊接性。

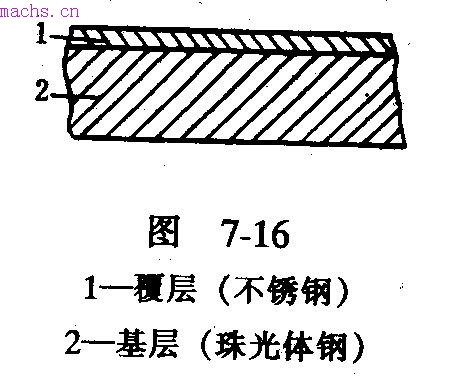

不锈复合钢板是由较薄的覆层(不锈钢)钢和较厚的基层(珠光体钢)钢复合轧制而成的双金属板见图7-17。覆层通常只有1.5~3.5mm,它和工作介质接触能保证复合钢板的耐腐蚀性能,而强度主要靠基层获得。覆层不锈钢一般由1Cr18Ni9Ti、0Cr13、0Cr18Ni12-Mo2Ti和0Cr17Ni13Mo2Ti钢制造;基层珠光体钢都用低碳钢

或低合金钢制造,如Q235-A、16MnR、12CrMo钢等。

基层钢焊接时采用结构钢焊条(焊丝),如果焊缝金属熔化了部分覆层不锈钢板,会使焊缝金属中合金元素增加,结果与覆层接触的焊缝处会产生粗硬的马氏体,使塑性和冲击韧度大大下降,严重时还会产生裂纹。

覆层钢焊接时采用不锈钢焊条(焊丝),焊缝金属如果熔化了部分基层金属,使焊缝中的合金元素稀释,耐蚀性能降低。

因此,在基层与覆层的交界面上应增加一层过渡层,采用铬、镍元素较高的材料,补充合金元素的稀释,过渡层的焊接实质上就属于不锈钢和珠光体钢两类异种钢的焊接。

109 试述不锈复合钢板焊接时焊接材料的选择。

⑴基层焊接材料 选用与基层金属单独焊接时相同的焊接材料,并以同样的焊接工艺进行施焊。

⑵覆层焊接材料 选用与覆层金属单独焊接时相同的焊接材料,并以同样的焊接工艺进行施焊。

⑶过渡层焊接材料 属于不锈钢和珠光体钢异种钢的焊接,为减小基层金属对覆层焊缝金属的稀释作用,并补足焊接过程中合金元素的烧损,焊接材料中Cr、Ni元素的含量应高于覆层不锈钢中的含量。手弧焊焊接过渡层用焊条型号见表7-85。

表7-85 手弧焊焊接过渡层用焊条型号(牌号)

|

钢 号 |

焊条型号(牌号) |

|

0Cr13+Q235-A |

E1-23-13-16(A302),E1-23-13-15(A307) |

|

0Cr13+16Mn(15MnV) |

E1-23-13-16(A302),E1-23-13-15(A307) |

|

0Cr18Ni9Ti+Q235-A

1Cr18Ni9Ti+Q235-A |

E1-23-13-16(A302),E1-23-13-15(A307) |

|

1Cr18Ni9Ti+16Mn

1Cr18Ni9Ti+16mN(15MnV) |

E1-23-13-16(A302),E1-23-13-15(A307) |

|

Cr18Ni12Mo2Ti+Q235-A |

E23-13Mo2-16(A312),E1-23-13Mo2-15(A317) |

|

1Cr18Ni12Mo2Ti+16Mn(15MnV) |

E23-13Mo2-16(A312),E1-23-13Mo2-15(A317) |

|

0Cr18Ni12Mo2Ti+Q235-A

0Cr18Ni12Mo2Ti+16Mn(15MnV)

0Cr13+15CrMo |

E23-13Mo2-16(A312),E1-23-13Mo2-15(A317)

E23-13Mo2-16(A312),E1-23-13Mo2-15(A317)

E1-23-13-16(A302),E1-23-13-15(A307) |

110 试述不锈复合钢板对接焊时的坡口形式和尺寸。

不锈复合钢板对接焊的坡口分外坡口和内坡口两种,其中以外坡口应用最为普遍。坡口形式和尺寸见表7-86。

111 试述不锈复合钢板的焊接工艺。

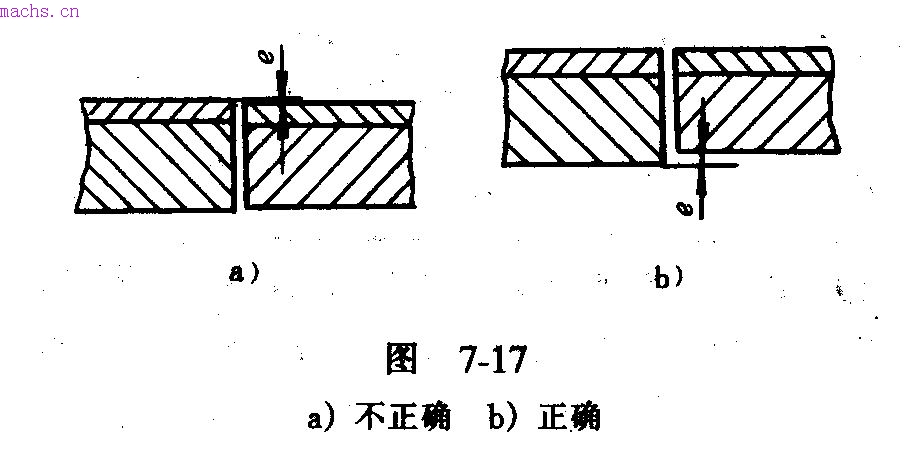

⑴装配定位焊 应以覆层钢为基准对齐见图7-17。定位焊一定要焊在基层面上,长度控制在10~30mm内。

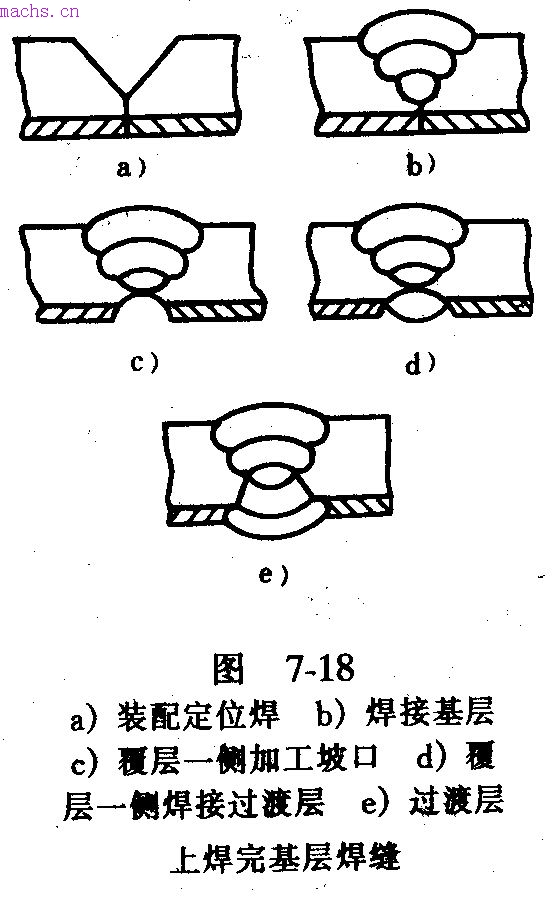

⑵焊接顺序 不锈复合钢板对接焊缝的焊接次序见图7-18。首先焊接基层碳钢,再在覆层不锈钢板一侧铲削成圆弧直至基层焊缝,并打磨干净,以防形成未焊透。然后焊接过渡层,其焊缝应熔化一层覆层不锈钢板,以起隔离作用,最后在过渡层上焊接覆层。

⑶薄板的施焊 当不锈复合钢板的厚度小于1.6~3.0mm时,用焊接过渡层的材料在覆层和基层面各焊一层,先焊基层,后焊覆层;当厚度在3.0~6.0mm时,在基层一侧开成80°Y形坡口,选用焊接过渡层材料先焊基层一侧,再焊覆层一侧。

112 焊接不锈复合钢板时应注意哪些事项?

1)绝对禁止用焊接基层的焊接材料焊接过渡层或覆层,反之同理。

2)在覆层一侧用基层焊接材料焊接基层时,应在覆层表面涂上白垩粉加以保护,防止飞溅粘结在覆层上。

3)基层的根部焊缝通常采用手弧焊 ,第二、三层焊缝尽可能地采用埋弧焊。过渡层大都采用手弧焊,为减少合金元素的稀释,应尽量减小熔合比,因此应使用小电流、快速焊,焊条不作横向摆动。覆层焊接应遵守不锈钢施焊的操作工艺。

4)焊前若发现不锈复合钢板有分层,不允许进行焊接。若在坡口边缘有分层,应将整张钢板进行无损探伤 ,直至判断分层的范围很小时,可以铲除分层,进行补焊(即堆焊),修复好后再焊接。

5)基层清理采用碳钢丝刷,覆层清理必须采用不锈钢钢丝刷。

113 如何在黑色金属表面上堆焊不锈钢?

在黑色金属表面堆焊一层不锈钢是代替制造复合钢板的一种高效方法,目前已得到推广应用,其中生产率较高的是采用带极堆焊进行大面积的堆焊。

基体材料常选用20g、16Mn、20MnMoNb等钢种。堆焊时,为减少堆焊层与基本接触面之间产生淬硬的马氏体组织和脆化的σ相,应先堆焊一层过渡层,过渡层材料常用超低碳、高铬镍钢,如00Cr19Ni11。为了使堆焊层金属具有相当于1Cr18Ni9Ti的化学成分,堆焊层金属可选用牌号为00Cr18Ni10的超低碳、高铬镍钢。

带极的规格(宽×厚)有30mm×0.5mm、60×0.5mm、90×0.5mm及120×0.5mm等多种。焊剂采用HJ260。

堆焊工艺参数(采用60×0.5mm带极)为:焊接电流650A,焊接电压28~30V,堆焊速度7.6m/h,带极送进速度51m/h。

114 如何在黑色金属表面上堆焊钛及钛合金?

在碳钢基体上堆焊钛及钛合金(厚度约5mm),作为造船工业、化学工业和航空工业的材料得到应用。

在碳钢上直接用熔焊的方法堆焊钛层时,在堆焊层中会出现硬度极高的Ti-Fe化合物,造成层间裂纹,因此需在碳钢表面先堆焊一层过渡层,常用过渡层材料为纯铜,当过渡铜层的厚度达到2.8~3.2mm时,再堆焊钛层时就能满足要求。

在35碳钢上用自动钨极脉冲氩弧焊堆焊钛时的焊接工艺参数见表7-87。

表7-87 堆焊钛层的工艺参数

|

堆焊层次 |

推荐

方案 |

铜层厚度(mm) |

道间温度(℃) |

IM

(A) |

IB

(A) |

Ia

(A) |

tM

(s) |

tN

(s) |

U

(V) |

uM

(mm/min) |

U

(mm/min) |

|

第一层钛 |

Ⅰ |

2.8~3.2 |

200~250 |

190~230 |

80 |

180 |

1 |

0.3 |

10.5~11.5 |

40 |

431~500 |

|

Ⅱ |

2.8~3.2 |

200~250 |

180~220 |

80 |

172 |

1 |

0.3 |

10.5~11.5 |

53 |

482~558 |

|

第二层钛 |

Ⅰ |

- |

150 |

140~160 |

75 |

127 |

0.7 |

0.3 |

11.5 |

40 |

304 |

|

Ⅱ |

- |

150 |

150~170 |

60 |

130 |

0.7 |

0.3 |

11.5 |

48 |

381 |

注:1、堆焊钛丝牌号TA2,直径0.8mm。

2、主喷嘴氩气流量30L/min,拖罩氩气流量40L/min。

3、表中脉冲堆焊工艺参数:IM为脉冲电流;IB为基值电流;tM为脉冲时间;tN为休止时间;U为焊接电压;uM为焊接速度;u为送丝速度。

堆焊铜层前,焊件需进行预热,预热温度为150℃层间温度应控制在220~250℃较合适。在铜层上共堆焊两层钛,厚度约5mm。

115 试述异种钢焊接时焊接材料的选用。

根据JB/T4709—92《钢制压力容器焊接规程》的规定,焊接异种钢时推荐用的焊接材料见表7-88。

表7-88 焊接异种钢推荐用的焊接材料

|

类 别 |

接头钢号 |

手 弧 焊 |

埋 弧 焊 |

|

焊 条 |

牌 号 |

推荐用焊剂与焊丝的匹配 |

|

型 号 |

牌 号 |

焊 丝 |

焊 剂 |

牌 号 |

|

碳素钢、低合金钢和低合金钢相焊

|

Q235-A+16Mn |

E4303 |

J422 |

H08

H08Mn |

HJ431 |

HJ401-H08A |

|

20、20R+16MnR、

16MnRC |

E4315 |

J427 |

H08MnA |

HJ431 |

HJ401-H08A |

|

E5015 |

J507 |

|

20R+20MnMo |

E4315 |

J427 |

H08MnA |

HJ431 |

HJ401-H08A |

|

E5015 |

J507 |

|

20R、235-A+15MnMoV |

E4315 |

J427 |

- |

- |

- |

|

E5015 |

J507 |

|

Q235-A+18MnMoNbR |

E4315 |

J427 |

H08A

H08MnA |

HJ431 |

HJ401-H08A |

|

E5015 |

J507 |

HJ350 |

HJ402-H10Mn2 |

|

16MnR+15MnMoV |

E5015 |

J507 |

- |

- |

- |

|

16MnR+18MnMoNbR |

E5015 |

J507 |

H10Mn2

H10MnSi |

HJ431 |

HJ401-H08A |

|

15MnVR+20MnMo |

E6015 |

J507 |

H08MnMoA

H10Mn2

H10MnSi |

HJ431 |

HJ401-H08A |

|

E5515-G |

J557 |

HJ350 |

HJ402-H10Mn2 |

|

15MnVR+15MnMoV |

E5515-G |

J557 |

- |

- |

- |

|

20MnMo+18MnMoNbR |

E5015 |

J507 |

H10Mn2

H10MnSi |

HJ431 |

HJ401-H08A |

|

E5515-G |

J557 |

HJ350 |

HJ402-H10Mn2 |

|

碳素钢、碳锰低合金钢和铬钼低合金钢相焊

|

Q235-A+15CrMo |

E4315 |

J427 |

H08

H08MnA |

HJ431 |

HJ401-H08A |

|

Q235-A+1Cr5Mo |

|

16MnR+15CrMo |

E5015 |

J507 |

- |

- |

- |

|

20、20R、

16MnR+12Cr1MoV |

E5015 |

J507 |

- |

- |

- |

|

15MnMoV+12CrMo、

15CrMo |

E7015-D2 |

J707 |

- |

- |

- |

|

15MnMoV+12Cr1MoV |

E7015-D2 |

J707 |

- |

- |

- |

|

其它钢号和奥氏体高合金钢相焊

|

Q235-A+0Cr18Ni9Ti |

E1-23-13-16

E1-23-13Mo2-16 |

A302

A312 |

- |

- |

- |

|

20R+0Cr18Ni9Ti |

E1-23-13-16 |

A302 |

- |

- |

- |

|

E1-23-13Mo2-16 |

A313 |

|

16MnR+0Cr18Ni9Ti |

E1-23-13-16 |

A302 |

- |

- |

- |

|

E1-23-13Mo2-16 |

A313 |

|

20MnMoNbR+0Cr18Ni9Ti |

E1-23-13-16 |

A302 |

- |

- |

- |

|

E1-23-13Mo2-16 |

A313 |

|

18MnMoNbR+0Cr18Ni9Ti |

E2-26-21-16 |

A402 |

- |

- |

- |

|

E2-26-21-15 |

A407 |

|

15CrMo+0Cr18Ni9Ti |

E2-26-21-16 |

A402 |

- |

- |

- |

|

E2-26-21-15 |

A407 |

116 试述钢与铜的焊接工艺。

钢与铜及铜合金焊接时的主要困难是在焊缝及熔合区易产生裂纹。实践证实,为了保证焊缝具有足够高的抗裂性能,焊缝中铁的质量分数以控制在10%~43%为宜。

⑴焊接方法及焊接材料 低碳钢与铜及铜合金焊接时,可以分别采用手弧焊、埋弧焊和钨极氩弧焊。低碳钢与纯铜焊接时采用纯铜作为填充金属材料,如焊条TCu(T107);钨极氩弧焊时,采用硅锰青铜QSi3-1焊丝。低碳钢与硅青铜、铝青铜焊接时,可采用铝青铜作填充金属材料。不锈钢与铜焊接时,采用镍或镍基合金作填充金属材料。

⑵焊接工艺参数 低碳钢与铜及铜合金焊接时的工艺参数见表7-89。

117 试述铜与铝的焊接工艺。

铜和铝的熔点相差达423℃,很难同时熔化,在熔池中会产生脆性化合物AlCu2、Al2Cu3、AlCu、Al2Cu等。当铜铝合金中含铜量在12%~13%以下时,综合性能最好,所以常采用铝焊丝。

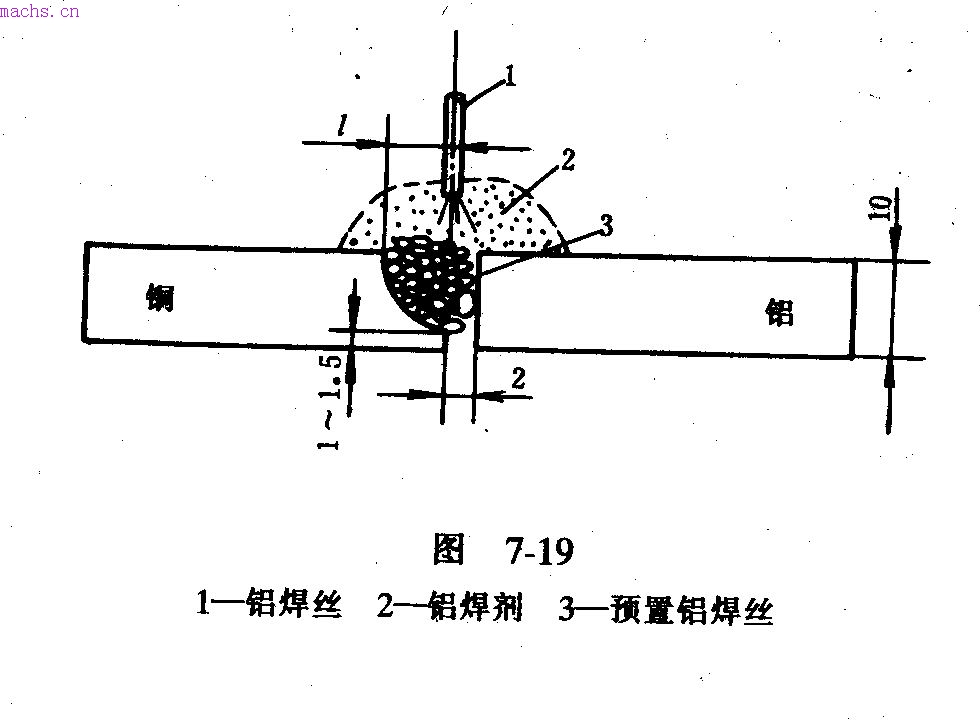

铜-铝接头的埋弧焊见图7-19。为加速铜的熔化,焊丝应偏离铜板坡口上缘0.5~0.6δ(δ为焊件厚度)。铜侧开半∪形坡口,铝侧为直边,坡口中预置ф3mm的焊丝。当焊件厚度为10mm时,焊丝直径2.5mm,焊接电流400~420A,电弧电压38~39V,送丝速度332m/h,焊接速度21m/h。焊后,焊缝金属中铜的质量分数8%~10%为符合要求。

③