|

三峡水力发电工程是目前世界十项重大工程之一,为更好的配合该工程地顺利实施,哈尔滨电机股份有限公司作了充分的技术和设备储备。该炉即是为三峡水轮机组件的热处理需要而建。经过一年来近40炉的运行,各项指标均达到理想的设计要求。该炉有效尺寸12×7×6米,最大载重量250吨,最大煤气耗量(发生炉煤气)每小时4800立方米,共用24只LK831-25自身预热式烧嘴,该炉的控制以工业计算机为核心,配以电动执行单元仪表,主要完成煤气量的调节,及其与空气量配比调节,以及炉膛负压、煤气、空气压力的自动调节,同时对各点温度、压力、流量进行检测、报警、及必要的联动。

2 控制方案确定

2.1 温度控制

由于该炉较大,为保证炉内各点温度±10℃的工艺要求,将该炉分成6个控制区,每区设有3~4只热电偶,其信号在计算机上进行加权平均。取各区平均信号作为测量信号,分别与同一设定的控温曲线比较,来调节每区的煤气流量,控制每区的温度自动跟随工艺曲线变化,以此保证整个炉膛内的各点温度趋近一致。

2.2 燃烧控制

(1)为使炉内煤气充分燃烧,需要足够的空气,但空气量过大并不利于合理燃烧。为此在每区空气和煤气支管上各安装一个电动调节阀,根据煤气耗量按一定的比例来调节空气量,实现配比调节。

(2)炉膛压力的高低,直接影响燃烧情况。为进一步保证燃烧处于最佳状态,需调节炉膛压力。在烟气引射风管道上安装一个电动调节阀,调节引风量(即控制烟气抽力),从而调节炉膛压力,使其保持微正压状态。

2.3 煤气、空气压力控制

由于烧咀的要求,压力高于9000pa时易发生脱火现象,压力低于3000pa时易使火焰熄灭,尤其是在燃烧初期。为避免此种情况的发生,在煤气和空气总管上各安装一个电动调节阀,使烧嘴前煤气和空气压力控制在6000pa左右。<![endif]>

2.4 计算机控制

鉴于该炉分6个区控制,每区设有煤气和空气调节回路,加之炉膛压力、空气、煤气压力调节回路,总闭环控制回路多达15个。另外还有2个开关量控制的煤气泄漏紧急切断电动闸阀(安装与煤气总管上的两个电动楔式闸阀)回路,1个开关量控制的炉门升降计时回路。28个温度测点(炉膛20个,工件8个)、14个流量测点、3个压力测点及其它过程参数的检测。如果都采用调节仪表和显示仪表来完成,不仅使系统繁杂,仪表盘面大,给操作者和故障检修人员也带来诸多不便,而且该部分总价与采用计算机集中控制相比其差价相差无几。采用计算机控制可以很方便的修改各个控制参数,显示、打印更多测点、曲线,而且各种直观的画面,报警显示,尤其是其自诊断、自修复、自起动的性能,更加方便于操作者,大大减少了操作者的劳动强度。实践证明计算机控制效果理想,于节能方面,与同类仪表控制的窑炉相比,效果也比较显著。

3 方案的实施

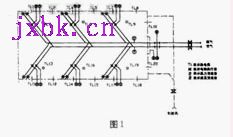

控制分区及现场仪表配置如图1。

3.1 温度控制与检测系统

典型退火曲线如图2。

以第一区控制为例,其原理框图如图3。

由原理框图可见,每区的热电偶信号经mv(计算机通道箱内)转换后,送入主机,按公式:

t=a1t1+a2t2+a3t3+a4t4

(a为系数,t为每区各点温度)加权平均后,其平均值与退火曲线时时比较,其差值经DA(计算机通道箱内)转换成4-20mA的信号,再经伺服放大器输出足以驱动电动执行器上伺服电机的电压,控制阀门的开度,即调节煤气的流量,使煤气进给量连续的跟随退火曲线的变化而改变,达到控温的目的。该框图中的记录仪和电动操作器是为了一旦计算机或显示器出现故障时,可通过观察记录仪上TL1~TL20各点温度,手动操作电动操作器来控制电动调节阀的开和关,实现手动控温。工件温度经mv转换后直接于计算机显示器上显示。

3.2 流量控制与检测系统

流量的检测是通过安装于每区支管和总管上的孔板,将孔板前后的压差经差压变送器转换成4-20mA信号,该信号经AD(计算机通道箱内)转换后,一方面用于各测点的流量显示,另一方面以煤气流量信号为给定参数,空气流量信号乘以一定的比例系数同煤气量信号相比较,其差值经DA转换成4-20mA信号送入伺服放大器,其输出驱动电动执行器的电机,控制空气阀门的开和关,使空气流量按设定比例跟随煤气流量变化。其原理框图如图4。

3.3 压力控制与检测系统

压力的检测是通过压力变送器(用于煤气、空气)、微差压变送器(用于炉膛负压)将压力信号转换成4-20mA的信号,该信号经AD转换后,一是用于显示各点压力值,二是与计算机上的设定值相比较,其差值信号经DA转换、放大后,驱动相应的电动调节阀,使煤气、空气及炉膛压力维持恒定。其控制原理与上述大致相同。

3.4 计算机系统

SF-586计算机为大连四方自控工程有限公司新一代产品,主机采用研祥EVOC586DF,配有AD、DA、DI、DO通道箱,19寸LG彩显,松下KX-P1121打印机、明基键盘等。 |