〈一〉等离子体表面处理用脉冲电源(以下简称脉冲电源)简介:

一、脉冲电源原理:

脉冲电源是对直流电进行斩波,其核心部分为斩波器。我所研制的脉冲电源斩波器为新型高速电力电子器件IGBT及di/dt限制电感L和保护电路组成。

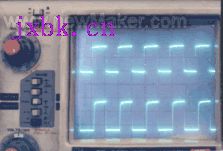

(电压、电流波形)

该电源可于现有可控硅整流电源配接,也可用幅值不变的直流电源进行斩波,用于离子渗氮设备上。

二、脉冲电源的技术指标:

1、电压: 0-1000V连续可调;

2、频率: 1kHz;

3、占空比: 15%~85%可调;

4、灭弧时间: ≤20μs;

5、电压、电流波形:矩形(如图)

6、控制温度误差: ±10℃(采用PID调节,温度控制在指定值)

三、电源(设备)系列:

LDMC系列等离子体渗氮设备

| 设备型号 | 有效工作容积(mm) | 最大峰值电流(A) | 最大平均电流(A) | 最大装炉量(Kg) |

| LDMC-30A | Φ600×800 | 50 | 30 | 500 |

| LDMC-50A | Φ800×1000 | 80 | 50 | 750 |

| LDMC-75A | Φ1000×1200 | 120 | 75 | 1200 |

| LDMC-100A | Φ1200×1600 | 160 | 100 | 1600 |

| LDMC-150A | Φ1600×2000 | 240 | 150 | 2800 |

MC系列脉冲斩波器:

MC系列脉冲斩波器型号

MC-30

MC-50

MC-75

MC-100

MC-150

四、我所研制的脉冲电源的特点:

1、独到的灭弧技术:

脉冲电源的灭弧方法是对弧光的产生进行快速采样,开关器件快速关断从而终止弧光的发展,整个灭弧过程越短,灭弧就越可靠,灭弧时间可短到20μs,使弧光一旦生成就马上熄灭,没有时间积累能量,从而有效地保护了工件不被大弧损伤,也保护了开关器件IGBT。

2、独到的串接技术:

由于单个IGBT器件的耐压均在1200-1600V之间,而电源脉冲最高为1000V左右,若使用单个器件时,可靠性存在问题,采用两个IGBT串接可满足耐压要求。但若串接器件电压经常出现不平衡或瞬间严重不平衡,将会导致IGBT损坏。而我们独到的串接技术,消除了串接器件电压的不平衡影响,使IGBT器件能可靠工作。

3、完善的过流、过压、过温保护技术:

我们设计的过流保护电路,能采到任何形式的过流信号,对任何情况引起的过流,IGBT都能可靠截止,而过流因素一消除,电路自动恢复正常工作。

对每支IGBT都有三组过压保护电路,使IGBT电压不超过某一值。

对IGBT的散热器也设计了过温保护电路,使得任何一块散热板的过热都会使控制电路关断IGBT。

〈二〉脉冲电源在离子渗氮设备上的应用及其优点(与直流电源相比较):

脉冲电源自1994年10月在武汉通过市科委组织的技术鉴定后,在我所及武汉新世界制冷工业有限公司、山东文登曲轴厂进行了离子渗氮生产应用。近一年来,我们对40Cr、38CrMnAl、H13、球墨铸铁、碳钢等材质的各种工件(如:冷冻机转子、6105柴油机曲轴、导轨、铝型材挤压模具、齿轮、柴油发动机缸套等)进行了离子渗氮工艺实验、加工。还进行了狭缝、深孔、微孔的离子渗氮工艺试验,通过这些试验,与直流电源相比,脉冲电源充分表现出以下几方面优点:

一、灭弧速度快

脉冲电源进行离子渗氮时,在任何情况下,工作表面看不见大的弧光放电,开始打弧清洗时,只见许多细小散弧在工件表面快速闪动,这时一旦产生大地弧光放电,电源立即通过检测电路传给住控,在20μS内中断电流,使弧光电流来不及发展便自然熄灭,由于弧光放电能量小,所以打弧过程不会损伤工件,我们用150A脉冲电源在武汉市新世界制冷工业有限公司进行离子渗氮时,做了脉冲电源与直流电源的灭弧性能比较试验。

加工同种材料、同种型号的冷冻机转子、同样的数量、同样的清洗工艺。

1、汽油清洗 + 烘烤 工件渗氮打弧时间

脉冲电源 10分钟升温阶段无弧

直流电源 1.5小时升温阶段无弧

2、用棉纱沾汽油擦洗一遍,并将孔内的油污清除干净,待汽油挥发干后进炉。

工件渗氮打弧时间

脉冲电源 20分钟 升温阶段出现少量弧

直流电源 3-4小时 升温阶段有较多的弧,有时弧很大,需启炉。

3、渗氮质量

脉冲电源 HRC60-62 (1) HRC54-58 (2)

直流电源 HRC58-60 (1) HRC50-54 (2)

硬度均合格(>HRC50)

由于冷冻机转子的加工面光洁度比较高,又无非加工面,所以,清洗就可以用第二种方法。这样即节省了人力、物力、电力,又提高了效率,以前要两天开一炉,现在每天可以开一炉。

二、 能抑制空心阴极效应

离子渗氮时,若发生空心阴极效应,就极易烧坏工件。直流电源无法抑制空心阴极效应,所以对有容易产生空心阴极效应的缝、孔的工件,只有进行堵、覆后方能进行加工,而脉冲电源可使那些引起空心阴极效应的激发和电离的电子、离子的聚集在脉冲间隙期内中断。不引起雪崩效应,从而抑制了空心阴极效应。所以,对有孔、缝、槽的工件,不必堵覆即可进行渗氮处理。通过调整工艺参数,也可对狭缝、微孔进行离子渗氮(见工艺试验部分)。

我所制造的LDMC-75A脉冲电源在山东文登曲轴总厂对曲轴进行离子渗氮加工,由于曲轴上有许多通油孔,还有一些平衡孔等,用直流电源渗氮时,曲轴上的每个孔必须堵上,否则无法进行加工,大弧时还会烧坏曲轴。自从使用了脉冲电源后,不及不需堵孔,也省掉了拔足,再加上缩短了大弧时间,从而大大提高了生产率,节省了人力、物力,节约了电能。

三、 节能

除了上述两点中提到的节能外,脉冲电源本身省去了直流电源必需的限流电阻,这又可节能30%。

四、 设备操作简易

离子渗氮工件的升温,保温所需的平均功率,由占空比来控制,不需象直流电源随温度升高,电流增加,需要转换限流电阻。

〈三〉脉冲电源用于离子渗氮的工艺研究

试验的脉冲电源设备为75A、1kHz

一、 狭缝的离子渗氮

我们分别对1、1.5、2、2.3mm宽的狭缝进行了离子渗氮工艺试验。通过适当调整气压、电压、占空比,辉光均匀收进狭缝内,经过金相检验,结果是狭缝内均已氮化。

渗层深度及硬度见下表(试验材料均为40Cr、工艺540℃、5h)

狭缝尺寸

mm×mm×mm | 金 相 检 验 | 备 注 |

| 渗层mm | 白亮层μm | 由表—内硬度HV0.1 |

| 1×5×34 | 0.20 | 0.001 | 336 297 237 | 沿长度方向17mm处切断,检查断面,从上到下渗层均匀 |

| 1.5×12×15 | 0.20 | 0.001 | 297 264 237 | 检查长度方向7.5mm处断面,基体为退大组织 |

| 2×24×70 | 0.25 | 0.004 | 447 351 245 199 | 长度方向35mm处 |

1×12×3.5

1×19×30

1.5×10×75

2.3×50×80

| | | | 试验观察辉光均已收到狭缝内,试样未送检 |

通过狭缝试验,可以得出以下结论:

1、直流电源无法处理的狭缝内渗氮,脉冲电源可以处理,且氮化效果很好,无疑,脉冲电源有益于铝型材挤压模具的离子氮化加工。

2、狭缝愈窄,狭缝长度、高度的尺寸愈大,渗氮技术难度越大且缝宽度的影响大于狭缝长度和高度的影响。

二、深孔、微孔的离子渗氮

德国有资料介绍(较大内孔径)渗氮时(直流电源)当长度大于内孔直径的8倍时,应加辅助阳极,长度大于内孔直径的16倍时,应加辅助气源,否则辉光无法进入内孔,无法进行渗氮,而对于内孔直径小,无法加辅助阳极地微孔,就无法进行离子渗氮了。

我们用脉冲电源做了以下尺寸的深孔微孔试验(540℃×5h)

| 材料 | 深孔尺寸 | 金 相 检 验 结 果 | 备 注 |

| 层深mm | 白亮层μm | 由表—内硬度HV0.1 |

| 38CrMoAl | Φ3.5×30 | 0.112 | 0.001 | 882;714;542;351;297 | 一端为闷孔,检查底部 |

| 40Cr | Φ3×54 | 0.30 | 0.001 | 420;322;297 | 检查长度方向27mm处 |

| 40Cr | Φ3×176 | 0.20 | 0.001 | 689;634;606;366 | 检查长度方向88mm处 |

| 40Cr | Φ3×176 | 0.20 | 0.001 | 722;488;464;351 | 检查长度方向59mm处 |

由上表检验结果可以看出,闷孔根部渗层较浅,我们分析是因为闷孔内气体难以循环造成的。还可看出,深度与孔径比值越大,渗氮技术难度越大,我们目前做的最大深度、孔径比约为59︰1,尽管其比值较大,但处理结果还是相当满意的。

我们还对45钢小型活塞进行C/N共渗,其工件上面有许多小孔,直流电源加工时,稍不留意,小孔处就被烧坏,用脉冲电源进行离子碳氮共渗加工,操作起来就相当方便了(零件如下图)