| 陶瓷刀具使用说明 |

|

| 日期:2007-8-26 11:40:57 人气:110 [大 中 小] |

|

|

|

|

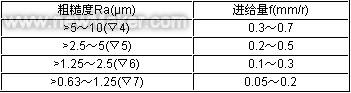

按已加工表面粗糙度选取进给量f

如有表面粗糙度要求则可按右表数据选取:

注意,进给量对刀具破损的影响比切削速度大,选取较小的进给量,有利于防止或减少刀具的破损。因此,对于陶瓷刀具应选用较小的进给量和尽可能高的切削速度。

3,切削速度v的选择利特陶瓷刀具适于高速切削。

对一定的工件材料,切削速度主要受机床功率限制。结合已选定的切削深度ap和进给量f,如因机床功率不足,而使切削速度选得过低,则不仅不利于发挥陶瓷刀具的优越性,而且容易发生崩刃。应当适当减少进给量,甚至是切削深度,以便提高切削速度。目前陶瓷刀具的切削速度,虽然有的国家最高已用到1500m/min,但加工普通钢和铸铁,大多数仍然是v=200-600m/min;加工硬度HRC<65的钢材v=60-200m/min;铣削一般钢和铸铁v=200-500m/min;铣削耐热合金v=100-250m/min。

切削速度对切屑形状的影响很大,特别在v=350-1500m/min范围内,往往可以获得良好的切屑形状,如在高速车削淬硬钢时,可能形成酥化的易于碎断的假带状切屑,而使切屑易于清理。用陶瓷刀具作低速切削时,不但与硬质合金刀具的切削性能相近,而且容易引起工艺系统的振动,使刀具发生崩刃。例:在v<50m/min时车削抗拉强度为800-850MPa的钢材,陶瓷刀具很容易发生崩刃,甚至无法切削。在一定速度范围内高速切削时,切削温度的升高,能改变工件材料的性能,提高陶瓷刀具的韧性,从而减少其破损,所以一般陶瓷刀具均采用干切削。

注意:用陶瓷刀具断续切削时,如果切削速度提高太多,温差很大,产生的热应力会导致刀具破损。

目前,国内外并没有陶瓷刀具切削用量的定型数据可查,有的只是一些厂商积累的经验数据和我公司自身对陶瓷刀具的实验数据。而且随着陶瓷刀片质量的好坏,具体使用时的加工条件的不同,其出入也较大。(一般美国切削数据手册中的切削用量偏高,在国内生产中很难达到)。

利特公司根据国内若干工厂使用利特陶瓷刀具的实践将切削用量归纳在下表中,在一般情况下,推荐给用户参考。但有些情况,就要酌情处理,相同材质的,如大工件,大直径就不能用高转速,但工件小,直径小,就可提高切速。利特陶瓷刀具推荐参考切削参数

利特陶瓷推荐刀具参数

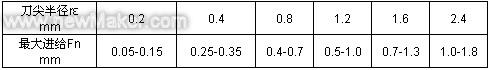

不同刀尖半径时最大进给推荐

注:

用户可根据加工需要选择不同主偏角的刀杆配所需加工方式的刀片;

对于55°及35°和R型刀片适合仿型加工及台阶加工。

五、陶瓷刀具的刃磨

对于陶瓷刀具,一般都采用金刚石砂轮进行磨削,其磨削质量对切削性能有很大影响。对于可转位陶瓷刀片,原则上是不重磨的,因为重磨后其刀片的装夹尺寸及定位尺寸都发生变化,在CNC机床加工中就要重新调整进刀尺寸,以保证工件尺寸的一致性。但一些工厂为了降低消耗,物尽其用,也可在工具磨床或刀具刃磨机上用金刚石砂轮进行刃磨,其金刚石砂轮的主要参数,一般可采用:

粒度:180~280# 浓度:75~100%

硬度:K、L、M、P 结合剂:树脂结合剂。

一般情况下,半精磨采用粒度粗一些,精磨粒度细一些,半精磨硬度低一些,精磨硬度高一些,其磨削速度干磨,一般为18~22m/s,加磨削液时可提高为20~28m/s。磨削时进刀不能太大、太快,以免陶瓷刀片崩裂。

利特公司按照ISO国际标准生产各类刀具及刀片,也为用户设计,生产非标准各类刀具,并提供良好的售前、售后服务。随时向用户了解使用情况,反馈用户的意见和建议,不断提高我们的产品质量及服务质量,使我们生产的产品不断完善,我们的公司不断进步,以便于更好地为用户服务。 |

|

|

| 我有问题,我要进入论坛 |

| 出处:本站原创 作者:佚名 | |

|