| 重型车床刀具及切削用量的选择 |

|

| 日期:2007-8-16 19:54:23 人气:52 [大 中 小] |

|

|

|

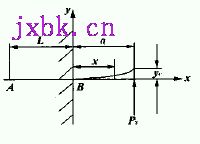

图2 刀具反安装计算简图 |

| (2) |

同理,在刀具正安装时,由于走刀抗力影响较小,故计算变形时只考虑主切削力,则有刀尖C点

挠度为

| (3) |

由式(2)和式(3)得到刀具反安装和刀具正安装

时的刀尖挠度值之差:

| (4) |

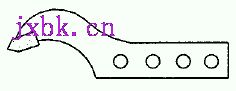

显然yc正的绝对值>yc反的绝对值) ,即反安装车刀的刚度优于正安装车刀的刚度。此外,反向加工时,机床受力方向是刚度最大的方向,而刀具受力方向是刚度较小的方向,因此可以减小加工中的振动。另一方面,由于实际加工中机床都是按正夹设计的刀台,所以除非采用特殊设计的刀体,否则刀具安装后将高于中心,造成刀具的工作后角减小,加据后刀面磨损。图

3所示为一种反向装夹切断刀。

图3 弯头反切断刀 |

6.切削用量的选择重型切削粗加工阶段的切削深度可以达到单边50mm,相应的切削速度为10m/min左右,进给量1.5mm/r。因为粗加工阶段以去除余量为主要加工目的,因此按照机械加工中切削余量的确定原则,为提高切削效率,应加大切削深度。 重型切削时由于切削深度大,所以切削力大,相应的选择较低的切削速度,一般为10~15m/min,进给量为1~2mm/r。采用这样的切削用量,工件的表面粗糙度比较差,只能达到Ra12.5~Ra6.3,可以通过滚压的方法提高粗糙度值,以满足后序加工的要求。 重型机械加工的产品尺寸较大,所以很多产品的精加工只能在重型车床上进行。精加工时切削速度较高,一般可达40~50m/min。如果机床及刀具性能允许,应尽可能提高切削速度,相应的可以采用较小的进给量,以利于表面质量的提高(一般可取0.1~0.2mm/r)。如果刀片有修光刃,则可根据修光刃的宽度,适当加大进给量。当采用光刀精光外圆表面时,进给量可以达到每转几十毫米,这时切削速度降为3m/min左右,并采用煤油进行润滑。精加工时,加工余量较小,从而切削深度也较小,对于形状精度较高的表面,应分多次去除余量,这样可以有效消除残留的形状误差,这一点对于易变形的工件尤其重要。 7.结语重型切削同普通切削相比,其实际加工同理论计算均有很大的区别。目前,重型切削的很多工艺及刀具资料都是以普通机械加工为依据,并不完全适用于重型机械加工,因此需要进一步专门深入研究。 |

|

|

| 我有问题,我要进入论坛 |

| 出处:本站原创 作者:佚名 | |

|