| 螺旋刃刀具CAD中的有限元分析 |

|

| 日期:2007-8-13 21:07:00 人气:40 [大 中 小] |

|

|

|

由于螺旋刃刀具结构复杂,传统的设计方法无法对刀具进行精确的强度、刚度及应力分析。在螺旋刃刀具CAD中,我们采用有限元法对刀具进行分析计算,从刚度、强度和应力观点研究刀具几何参数的合理性,在满足切削条件的前提下,以变形最小、刚度最大为目标,获得最佳刀具几何参数,从而提高其切削性能。我们分析的螺旋刃刀具包括麻花钻、立铣刀、绞刀及各类非标刀具,本文以麻花钻为例介绍有限元分析过程。

一、麻花钻的结构特点及受力情况

-

麻花钻的结构特点

-

普通麻花钻是最常用的螺旋刃孔加工刀具,其结构及几何参数如图1所示。麻花钻的直线型主切削刃很长,几乎延伸到钻头的中心;刀齿数目少,只有2个,两主切削刃由横刃连接;两条容屑沟槽为螺旋形,以便于排屑;两个后刀面为圆锥面或螺旋面的一部分。麻花钻的主要几何参数:直径D、工作部分长度L(包括切削部分长度L0和导向部分长度L1)、螺旋角q、顶角2f、横刃斜角y、后角a和钻芯直径d。

-

麻花钻受力情况

-

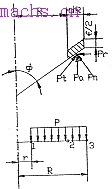

麻花钻切削时的受力情况较复杂。钻削时,麻花钻受力主要有工件材料的变形抗力及的受力情况麻花钻与孔壁和切屑间的摩擦力,每个切削刃上都将受到Fx、Fy、Fz三个切削分力的作用,如图2所示。理想情况下,Fx基本上互相平衡,其余的力为轴向力和圆周力。圆周力构成扭矩,消耗主要功率。麻花钻在切削力的作用下产生横向弯曲、纵向弯曲及扭转变形,其中扭转变形最为显著。扭矩主要由主切削刃上的切削力产生,约占总扭矩的80%;横刃长度较短,产生的扭矩约占10%。轴向力主要由横刃产生,约占50%~60%;主切削刃上的轴向力约占40%。

二、有限元分析

我们采用北京大学力学系研制的SAP5P软件,分析计算麻花钻切削时的变形情况。

-

等参元的选择

-

SAP5P程序提供了多种单元类型。由于麻花钻为三维实体结构,故选用八类节点数可变的三维等参单元,每个单元根据需要取8~21个节点进行计算。

-

单元的划分

-

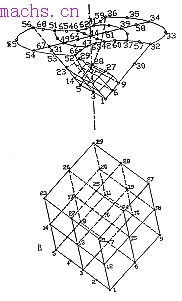

麻花钻切削锥部为主要受力体,载荷主要作用在主切削刃上,因此,划分单元时可将切削锥部划分得细一些,而导向部分可划分得粗一些,并从锥部与导向部分连接处开始逐渐由密到疏。麻花钻的单元划分如图3所示。由于切削锥部近似为圆锥体,而横刃仅为一条直线,因此必然存在单元间的过渡连接问题。如图4所示,在锥部中间构造一节点(节点28),过此节点与横刃、两后刀面及两沟槽构造一六面体,将此六面体划分为8个单元,在锥部与导向部分连接处作一横截面,在此横截面与六面体之间构造8个单元,这样切削锥部共划分为16个单元。

|

图3 麻花钻单元划分图

|

图4 切削锥部单元划分图

|

图5 主切削刃载荷分布图

|

-

导向部分为带两条螺旋沟槽的圆柱体。沿轴向截取不同高度的实体段,每段划分8个20节点单元。根据计算机容量和麻花钻切削长度选择相应的实体段数及单元数。

-

节点数学模型的建立

-

根据麻花钻切削锥部的实际结构计算节点坐标。

-

导向部分外径基本相同,只是实体段上层相对于下层沿螺旋线旋转了一定角度。设任一单元下层节点坐标为X(i),Y(i),Z(i);上层节点坐标为X(j),Y(j),Z(j),则

-

X(j)=X(i)cosf - Y(i)sinf

-

Y(j)=X(i)cosf + Y(i)sinf

-

Z(j)=Z(i)+h

其中,f=(h/r)tgw,h为单元厚度(即实体段高度),r为钻头外圆处半径,w为螺旋角,为单元下层节点沿螺旋线旋转的角度。

-

载荷的简化及计算

-

麻花钻的受力情况较复杂,因此可对载荷作一些简化。下面分两种加载方式进行计算。

-

载荷以集中力的形式作用于主切削刃最外端。假设麻花钻只受扭矩作用,设扭矩为M(N·mm),麻花钻最大外径为D(mm),则作用在主切削刃最外端的力F为

F=M/D

-

载荷按实际情况作用于主切削刃相应节点上,如图5所示。

-

设P为单位半径长度载荷,则

|

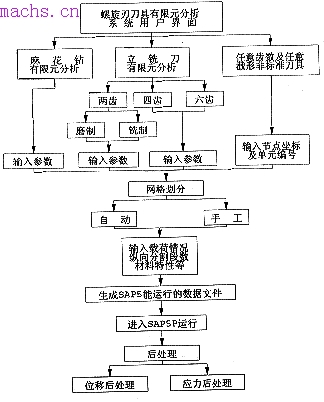

图6 有限元计算流程图

|

图7 麻花钻变形图

|

切向力 Pt=9.81HBf/2

法向力 Pn=(0.5~1.0)Pt

径向力 Pr=Pncosf

轴向力 Pa=Pnsinf

其中,HB为被加工工件材料的硬度,f为钻削进给量(mm/r)。则主切削刃相应节点所分配的载荷近似为

-

P1=PR/6

-

P2=4PR/6

-

P3=PR/6

-

约束条件

-

采用SAP5P程序对麻花钻进行分析计算时,只对切削部分及导向部分进行计算,忽略了柄部的影响。因此,在整体分析中,应对柄部与导向部分连接处的节点加上固定端约束条件,限制其六个方向的自由度;对其它节点则给以X,Y,Z三个方向的平移自由度,限制X,Y,Z三个方向的转动自由度。

-

前处理通用接口程序

-

我们用Borland C语言编写了前处理通用接口程序,用户只需输入麻花钻的主要几何参数,通过运行前处理程序,即可自动划分网格,自动生成供SAP5P运行的数据文件。有限元计算流程如图6所示。

三、计算结果

选取如表1所示的三组麻花钻参数进行计算。弹性模量E=2.15×105/mm2,剪切弹性模量G=8.05×104N/mm2,波桑系数µ=0.25,载荷计算取HB=200,f=2.5mm/r,Pn=0.75Pt。

表1 三组麻花钻参数

|

序号 |

直径D

(mm) |

钻芯d

(mm) |

工作度长

L(mm) |

螺旋角

w |

横刃斜角

y |

顶角

2f |

后角

a |

|

1 |

14 |

2.0 |

108 |

30° |

55° |

118° |

11° |

|

2 |

20 |

2.9 |

140 |

|

3 |

25 |

3.0 |

160 |

表2 不同芯厚、螺旋角的麻花钻刚度值

|

芯厚

d(mm) |

刚度D0

(Nm/rad) |

螺旋角

w |

刚度D0

(Nm/rad) |

|

2.6 |

7.625×104 |

20° |

5.941×104 |

|

2.9 |

7.917×104 |

30° |

7.917×104 |

|

3.0 |

8.493×104 |

40° |

1.014×105 |

|

3.5 |

9.022×104 |

50° |

1.222×105 |

将三组参数输入前处理程序,生成供SAP5P运行的数据文件,进入SAP5P进行计算。麻花钻变形图见图7。由输出位移及变形图可知,最大变形发生在主切削刃最外端,即节点32(56)处。

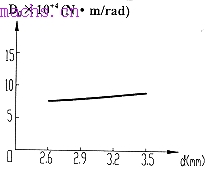

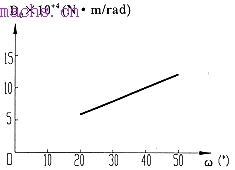

以直径D=20mm的麻花钻为例,分别改变芯厚及螺旋角的大小,其它参数不变,进入SAP5P进行计算,结果如表2所示。图8所示为D0-d变化曲线,图9所示为D0-w变化曲线。

|

图8 D0-d变化曲线图

|

图9 D0-w变化曲线图

|

四、结束语

本文以麻花钻为例,采用有限元法分析了螺旋刃刀具主要几何参数的变化对扭转刚度的影响。从计算结果可以看出,麻花钻几何参数不同,其变形量及刚度值也不同;随着钻芯直径及螺旋角的增大,变形量逐渐减小,刚度值逐渐增大,从而可优选出使变形量最小、刚度最大的刀具几何参数,从而提高刀具的切削性能 |

|

| 我有问题,我要进入论坛 |

| 出处:本站原创 作者:佚名 | |

|