| 多组分混料头:创新技术为发泡生产开辟新空间 |

|

| 日期:2007-7-22 18:09:58 人气:47 [大 中 小] |

|

|

|

|

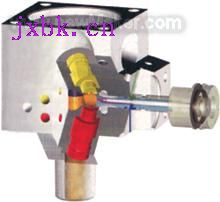

为了提高生产力和实在地节省成本,车座(图1)的制造商正在寻求能提供灵活、高效、周期短、低保养的发泡工艺。他们特别希望能在只在一台机器上将多组分配方加工成大量的不同泡沫。

任意组合的六配方

Cannon公司在这个领域的第一个成果是获得专利的L型混料头FP2L,它的特征是两个分开的混料腔和一个出料口,使两个不同的配方能只在一个模具内被快速地依次利用。但是,该系统对于加工TDI泡沫就不是足够灵活的。

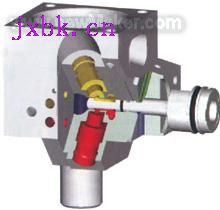

Cannon FPL系列的最新款式是一种新型混料头,能对任何六种配方的组合进行高压处理,包括水溶性添加剂和基于低粘度TDI的异氰酸酯。Cannon AX(图2)具有独特的优势,也就是TDI料可以在低压下被注射,使加料环不泄露,而混料头所需的保养工作也最小。在注射之前各种材料流被保持分开,然后根据需要进行作业。这种安排实现高压再流,组分间不会有交差污染。因此,只在一台发泡装置上就能随机的次序生产出不同的座椅,每个座椅拥有全部所规定的性能。

因为AX结构紧凑(重22kg,尺寸40*20cm),压力也易于设定,它真正地取代了此领域很普通的笨重复杂的混料头。尽管在市场上已经存在具有六种不同组分流的混料头,但它们装备有一个外部环型注嘴系统。它们提供出较低的效率、较差的加料精度,因为加料头粗大笨重,需要使用强功率的机械手臂来添加泡沫。这大大限制了产出率和复杂的发泡加工,使复杂的压力设定和控制成为必要。

多变的生产

据Cannon介绍,AX提供给生产商以高度的灵活性:

◆ 可以根据模具形状和嵌件位置,对发泡路径进行精确调整。

◆ 可以在模具打开时进行发泡,而不会碰到上半模。

任何数量的化学组分可以被同时加工的事实产生出高度的灵活性和发泡装置上生产能力的持续发挥。一台机器能生产出不同的塑件和不同级别的泡沫,而无需对各个程序进行安排。

在发泡工艺之前,以下4种组分被放射状地注入到混料腔(图3a)当中:

◆ 异氰酸酯;

◆ 多元醇;

◆ 添加剂;

◆ 阻燃剂。

它们被高压再流之下被引导,沿清洁活塞的四个槽流入到混料腔(图3b)当中。以TDI和MDI为基础的异氰酸酯和两种异氰酸酯组分的均混物在低压(20bar)下被轴向地注射。这产生出良好的混合效果,并大大简化了TDI注射环路。

最大0.6秒的反应时间

除了异氰酸酯,其它组分(水、硅烷、催化剂等)可以通过混料腔中的一个孔被轴向注射(图3a)。这些组分也会在混料头中持久地循环,从而确保在注射阶段(图3b)很好地排料和压力稳定。0.6秒是不同组分的两次注射之间的最大反应时间。两种被轴向注射的组分可能是相同配方的组成,并仍然是互相独立的。

必须为化学组成、粘度和排放性能可能不同的大量配方创造出最佳的混料条件,在这里,该系统必须在混料腔中产生出相应的反压力。通过调整混料腔形状可以实现这个目的:混料头中的最大活塞被机械性地调整,它从而局部地阻塞出料口。这在混料头中产生出更大的湍流,混料也更为均匀。

自动的压力控制

当应用需要在同一个混料头中,从一个周期到下一个周期,有不同量的料被排出时,混料压力成为了关键的参数。因为这个缘故,AX系统装备有远程压力控制系统,能自动地调整压力,并同时确定排料速率和混合比率。针对这四种组分流,在每个进料口装有液动注嘴。比例阀检查在闭环中的位置,使注射压力保持为默认值,而不管排料速度的不同。

除了标准的Cannon AX 18/6产品以外,该系列还包含两种其它款式。AX 24/6与AX 18有着相同的配置,但另外还有24mm的自清洁活塞。这能缩短注射时间,并产生出不带喷雾效果的质量极佳的泡沫。AX 18/6+3是为利用更多的组分而设计出来的。一个额外的兼容性组分,例如多元醇+涂料,被注射进一个放射状料流之中,并由液动阀进行检查,阀由发泡活塞进行同步化。其它组分可以通过此阀重复地循环。可以装上其它阀来增加配方的数量,提高混料头的灵活性。

AX混料头从1999年面世以来,已经得到广泛的测试,世界最重要的原材料供应商和汽车座椅制造商正利用它进行试验、研究、原型应用和批量生产。混料头机械件的生产周期可保证有一百万次。

An ingenious solution for multi-component formulations opens up new possibilities and creates greater flexibility in foam manufacture. Long-term production tests on car seats have been highly promising. |

|

|

| 我有问题,我要进入论坛 |

| 出处:本站原创 作者:佚名 | |

|