由Sn、Cu二元相图可知,二者之间的溶解度是随温度而变化的,界面微小的温度波动, IMC相就可通过Cu /Sn - 3. 8Ag - 0. 5Cu界面上过饱和熔体的非均匀沉淀析出而形核,形核后的IMC,根据扩散理论,在界面上存在分解和长大两种反应,当液态钎料中的Cu含量没有完全饱和时, IMC发生溶解反应,溶解到钎料中去;当液态钎料中的Cu含量完全饱和时, IMC析出。重熔开始阶段,因液态钎料直接与Cu接触, Cu在液态钎料中,很容易达到过饱和,从而以IMC快速沉淀析出,此时, IMC增长速度比分解速度快,从而在Cu /Sn - 3. 8Ag - 0. 5Cu界面形成连续的IMC层。IMC层一旦形成,在体系里就存在了两个界面, 即Cu / IMC 和IMC /Sn - 3. 8Ag -0. 5Cu,在生长和分解的综合作用下, IMC的形成与长大主要发生在Cu / IMC界面上,因此时IMC的形成是靠Sn、Cu扩散通过IMC层,扩散到Cu界面的Sn与Cu形成IMC,当Sn能度较高时, Sn: Cu达到5: 6,形成Cu6 Sn5 ;当Sn能度较低时, Sn: Cu达到1:3,形成Cu3 Sn,且使IMC向Cu基底生长。钎料中的Cu经过IMC层扩散到界面,却不会形成IMC,这是因为IMC中的Cu浓度大于液态钎料中的Cu浓度,在浓度梯度的作用下,会向远离界面的钎料中扩散。

只要生长反应超过分解反应, IMC层厚度就会增加,由于层厚是通过Sn穿过IMC的扩散引起,所以,IMC层增长速度会随它的增加而减慢。

2. 3. 2 时效时IMC的生长

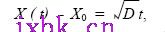

焊点中形成的金属间化合物Cu6 Sn5 在时效过程中会随着Cu和Sn之间的进一步反应而继续生长演变。图7为焊点在130 ℃保温时金属间化合物的厚度随时效时间的变化曲线。

可以看出随着时间的延长, IMC的厚度与t呈线性关系。重熔后Sn - 3. 8Ag - 0. 5Cu /Cu接头界面的IMC厚度大约为1. 3μm,在130 ℃的高温下保温72 h后, IMC长到大约5. 6μm,按金属学理论,扩散控制的固态Cu6 Sn5 IMC的生长可用一维经验公式表示为

式中: X ( t)为t时刻IMC层厚度; X0 为焊点条件下金属间化合物层的初始厚度; D 为该温度下扩散系数。可看出试验数据与此关系式基本相符。由此可知,电子器件在服役过程中,过度的IMC增长,能引起钎料过量地消耗焊盘中的Cu,从实际应用考虑,在Cu焊盘上应采用合理阻挡层来控制IMC的增长。

3 结 论

(1) Sn - 3. 8Ag - 0. 5Cu /Cu界面反应形成了IMC层。用热力学分析计算法预测界面反应生成IMC为Cu6 Sn5、Cu3 Sn,第一析出相为Cu6 Sn5。

(2) 结合试验,采用SEM、EDX技术验证了250℃ IMC预测的吻合性。

(3) 重熔时,界面上IMC在初始阶段快速形成与长大,其后逐渐减慢;时效时,固态扩散促使IMC继续长大,速率小于液态下,增长厚度与时间的平方根成正比 |