2.2.3 埋弧焊的全覆盖冲击

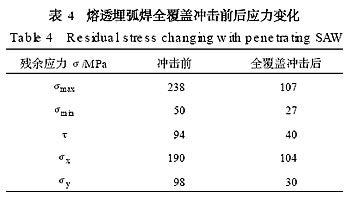

全覆盖冲击的消应力效果包括由于冲击生成的表面压应力对原始应力分布的调整以及超声振动时效的作用,其表现为生成压应力的薄层。但由于要获得贴应变片的平面(大于2cm×2cm) ,故需对焊缝中心圆弧凸起及冲击糙面进行打磨,打磨深度估计为1~2mm,且钻孔深度为2mm,测量结果是对一定深度(约2~4mm)的应力水平反映。测量结果见表4。

综合表3、表4可见,对非熔透埋弧焊,冲击前原始应力水平σmax=339MPa; 冲击后σmax=224MPa,消应力值为115MPa,消应力效果为34%。对熔透埋弧焊,冲击前原始应力水平238MPa,冲击后σmax=107MPa,消应力值为131MPa,消应力效果为55%。由于表面打磨的影响,在埋弧焊缝上未检测到压应力,但通过埋弧焊的测量结果及与电渣焊的比较,可知压应力层应该处于焊缝的浅表面(小于3mm) ,它对近表面的拉应力有较明显的消除效果。

2.3 工作效率估计

对电阻渣焊冲击过程进行耗时测量:对60mm×60mm面积的冲击耗时为3min,故工作效率为1200mm2/min。据此计算,对该5m长的箱型柱工件的4条埋弧焊进行覆盖冲击的耗时约为860 min,相当14h,故可确认冲击工艺效率偏低。

3 结 论

(1) 立柱电渣焊封口,残余应力呈平面双向均拉状况,有σmax = 170MPa,σmin = 124MPa,σx = 145MPa,σy = 148MPa,属正常的分布。在连接块附近的全熔透埋弧焊,受后期焊道的多次热应变作用,残余应力不高,有σmax = 238MPa,σx = 190MPa,低于一般状况。其它区域采用非熔透埋弧焊,有σmax =339MPa,σx = 332MPa;σy = 116MPa,与理论分布规律十分一致。

(2) 采用超声冲击消应力技术,可以在焊缝表面形成压应力层。超声冲击对一定深度的表层有消应力的效果,在采用对焊道全覆盖冲击时,对2~4mm深度层消应力效果可达34%~55%。

(3) 采用焊趾冲击法,可以修复焊趾的缺陷,降低应力集中。并伴随其压应力区的作用可以在一定程度上降低未受冲击焊缝的残余应力,下降率达20%。

(4) 冲击工艺是一种以点冲击接触、压应力屈服为主要特征的“面效应”型消应力工艺,由于冲击工艺处理的特点,其工作效率偏低,比较适合高拘束

状态短焊缝的局部处理。 |